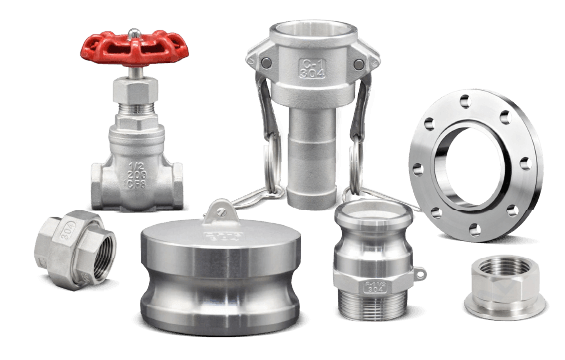

หากอุตสาหกรรมของคุณต้องการชุด วาล์วสแตนเลส ที่ตรงตามมาตรฐานอุตสาหกรรมและมอบประสิทธิภาพที่โดดเด่นโดยเข้าใจ กระบวนการผลิตวาล์วสแตนเลส เป็นสิ่งสำคัญ คู่มือฉบับสมบูรณ์นี้จะสรุปรายละเอียด กระบวนการผลิตวาล์วสแตนเลส 7 ขั้นตอนเพื่อให้คุณเข้าใจได้ชัดเจนและละเอียดถี่ถ้วน เพื่อให้แน่ใจว่าคุณเลือกวาล์วคุณภาพสูงสำหรับระบบส่งของเหลวของคุณ

ก่อนออกแบบและผลิตวาล์วสแตนเลส การเลือกวัตถุดิบที่เหมาะสมถือเป็นสิ่งสำคัญ การเลือกวัสดุส่งผลโดยตรงต่อประสิทธิภาพ ความทนทาน และความเหมาะสมของวาล์วสำหรับการใช้งานเฉพาะ

วาล์วสแตนเลส โดยทั่วไปทำจากเกรดเช่น 304, 316, และ 316ลิตรแต่ละเกรดมีข้อดีและคุณลักษณะเฉพาะตัว ทำให้เหมาะกับระบบอุตสาหกรรมและสภาพแวดล้อมการใช้งานที่แตกต่างกัน:

สแตนเลส ได้รับการยกย่องถึงความเป็นเลิศ ความต้านทานการกัดกร่อน และ ประสิทธิภาพการทำงานที่อุณหภูมิสูงทำให้สามารถรักษาฟังก์ชันการทำงานที่เหมาะสมที่สุดในสภาพแวดล้อมที่รุนแรงและท้าทาย เช่น สแตนเลสเกรด 316 เหนือกว่า เกรด 304 มีคุณสมบัติทนทานต่อการกัดกร่อน จึงเป็นตัวเลือกที่เหมาะสมสำหรับอุตสาหกรรมที่ต้องจัดการกับสารที่มีฤทธิ์กัดกร่อนสูง

ดังนั้น การเลือกเกรดสแตนเลสที่เหมาะสมตามความต้องการเฉพาะของอุตสาหกรรมและความต้องการของระบบส่งกำลังจึงมีความจำเป็นเพื่อรับรองคุณภาพและประสิทธิภาพของระบบส่งกำลังของเหลวของคุณ

เมื่อเลือกวัสดุที่เหมาะสมแล้ว จำเป็นต้องดำเนินการอย่างละเอียดถี่ถ้วน การตรวจสอบวัสดุซึ่งจะทำให้มั่นใจได้ว่าวัสดุต่างๆ เป็นไปตามมาตรฐานคุณภาพและข้อกำหนดที่ต้องการ และป้องกันปัญหาคุณภาพใดๆ ที่อาจส่งผลเสียต่อกระบวนการผลิตและประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย

หลังจากเตรียมวัตถุดิบที่จำเป็นแล้ว ขั้นตอนต่อไปคือ กระบวนการผลิตวาล์วสแตนเลส เป็น การหล่อเปล่าชิ้นงานเปล่าทำหน้าที่เป็นฐานรากสำหรับผลิตภัณฑ์ขั้นสุดท้าย และโดยทั่วไปจะสร้างขึ้นโดยใช้วิธีการหล่อหรือการตีขึ้นรูป

การหล่อ เกี่ยวข้องกับการเทสแตนเลสหลอมเหลวลงในแม่พิมพ์ที่ออกแบบไว้ล่วงหน้าแล้วปล่อยให้เย็นลงและแข็งตัวเป็นรูปร่างที่ต้องการ มีวิธีการหล่อหลักสองวิธีที่ใช้ในการผลิตวาล์ว:

การหล่อทราย โดยทั่วไปจะเหมาะสำหรับการหล่อชิ้นส่วนวาล์วขนาดใหญ่และมีต้นทุนต่ำกว่า จึงเหมาะสำหรับการผลิตจำนวนมาก ในทางกลับกัน การหล่อแบบแม่นยำ ตอบสนองความต้องการด้านคุณภาพและความแม่นยำที่สูงขึ้น โดยมักใช้ในการผลิตชิ้นส่วนวาล์วขนาดเล็กหรือขนาดกลางที่มีคุณภาพดีกว่า ความแม่นยำสูงกว่า และความแข็งแรงที่มากขึ้น

การตีเหล็ก เป็นกระบวนการที่ซับซ้อนกว่าซึ่งเกี่ยวข้องกับการขึ้นรูปสแตนเลสภายใต้ความร้อนและแรงดันสูง วิธีนี้ช่วยเพิ่มความแข็งแรงและความทนทานของโลหะได้อย่างมาก ส่งผลให้ได้ชิ้นงานวาล์วคุณภาพสูงที่มีความแข็งแรงสูง

กระบวนการดัดเหล็กเริ่มต้นด้วยการให้ความร้อนกับเหล็กสเตนเลสจนสามารถดัดได้ ซึ่งจะทำให้เหล็กดัดขึ้นรูปได้ จากนั้นโลหะที่ได้รับความร้อนจะถูกดัดด้วยแรงดันสูงเพื่อให้ได้รูปร่างและโครงสร้างที่ต้องการ แผ่นวาล์วดัดขึ้นรูปนั้นขึ้นชื่อในด้านคุณสมบัติเชิงกลที่เหนือกว่าและเป็นที่นิยมสำหรับการใช้งานที่ต้องการประสิทธิภาพการทำงานที่แข็งแกร่ง

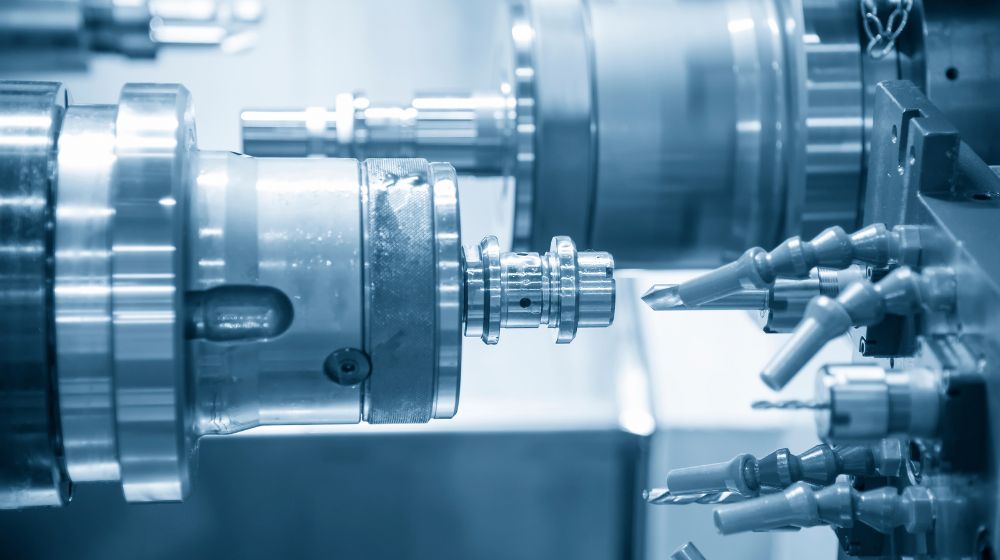

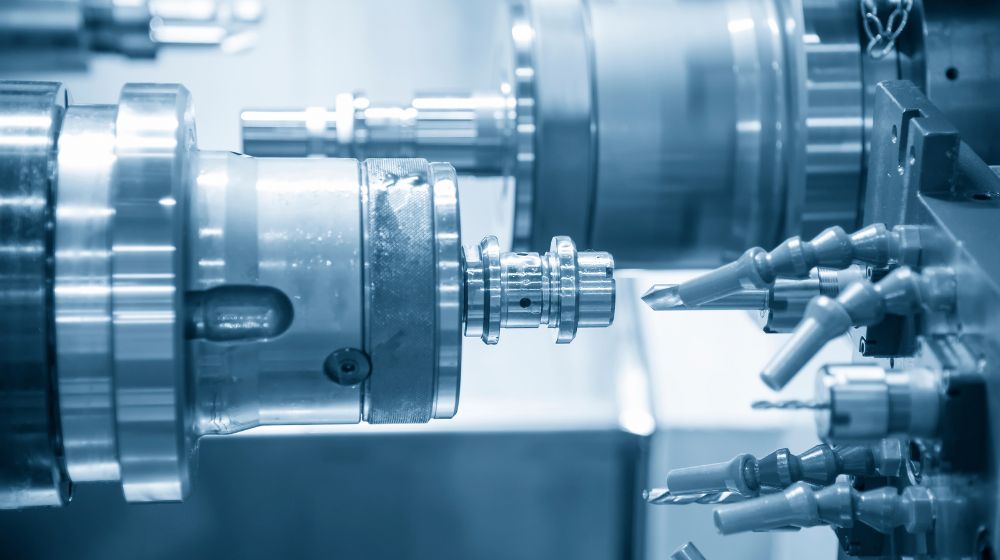

การ การหล่อเปล่า หรือการตีขึ้นรูปจะทำให้ได้วาล์วเปล่าแบบหยาบซึ่งต้องมีการปรับปรุงเพิ่มเติม การประมวลผลของเครื่องจักรขั้นตอนนี้จะช่วยให้แน่ใจว่าวาล์วเปล่าจะมีขนาดที่แม่นยำและมีรูปร่างตามต้องการ ตรงตามข้อกำหนดการออกแบบทั้งหมด

ในระหว่าง การกลึงหยาบวาล์วเปล่าจะถูกขึ้นรูปเบื้องต้นและกำจัดข้อบกพร่อง โดยใช้เครื่องจักร เช่น เครื่องกลึง เครื่อง CNC และเครื่องมือกัด เพื่อกำจัดวัสดุส่วนเกินและข้อบกพร่องอย่างพิถีพิถัน กระบวนการนี้จะทำให้พื้นผิวเรียบขึ้นและรับรองว่าวาล์วเปล่าจะยึดตามข้อกำหนดด้านมิติและความเรียบพื้นฐาน ทำให้มีพื้นฐานที่มั่นคงสำหรับการประมวลผลที่ละเอียดอ่อนในภายหลัง

การประมวลผลละเอียด เกี่ยวข้องกับการตัดเฉือนอย่างละเอียดเพื่อให้ได้ความแม่นยำและความถูกต้องสูงในมิติและคุณสมบัติของวาล์ว ขั้นตอนนี้แบ่งออกเป็นสามส่วนหลัก:

ผ่านการประมวลผลของเครื่องจักรที่พิถีพิถัน วาล์วเปล่าได้รับการปรับปรุงเพื่อให้ตรงตามมาตรฐานคุณภาพที่เข้มงวด รับประกันประสิทธิภาพและความน่าเชื่อถือที่ดีที่สุดในการใช้งานขั้นสุดท้าย

กำลังติดตาม การประมวลผลของเครื่องจักรวาล์วสแตนเลสต้องใช้ความครอบคลุม การบำบัดพื้นผิว เพื่อเพิ่มประสิทธิภาพการทำงานและให้แน่ใจว่าเป็นไปตามมาตรฐานที่เกี่ยวข้องทั้งหมด ขั้นตอนสำคัญนี้แบ่งออกเป็น 4 กระบวนการหลัก: การดอง, การทำให้เฉื่อย, การขัดเงา, และ การบำบัดด้วยสารละลาย.

การดอง เกี่ยวข้องกับการกำจัดชั้นออกไซด์บนพื้นผิวและสิ่งสกปรกใดๆ จากแผ่นวาล์วสแตนเลส ซึ่งทำได้โดยการจุ่มวาล์วลงในสารละลายดอง ซึ่งโดยทั่วไปแล้วจะเป็นส่วนผสมของกรด ซึ่งจะทำความสะอาดพื้นผิวได้อย่างมีประสิทธิภาพ จึงทำให้มั่นใจได้ถึงประสิทธิภาพที่เพิ่มขึ้น ความต้านทานการกัดกร่อน.

หลังจากการดองแล้ว วาล์วจะเข้าสู่กระบวนการ การทำให้เฉื่อยกระบวนการนี้ช่วยปรับปรุงความทนทานต่อการกัดกร่อนของสเตนเลสให้ดีขึ้นด้วยการกำจัดเหล็กที่หลุดออกและส่งเสริมการก่อตัวของชั้นออกไซด์แบบพาสซีฟ การทำให้เป็นพาสซีฟช่วยให้มั่นใจได้ว่าวาล์วจะคงความสมบูรณ์และประสิทธิภาพไว้ได้ในสภาพแวดล้อมที่มีการกัดกร่อน

การขัดเงา เป็นขั้นตอนต่อไปที่พื้นผิวภายในและภายนอกของวาล์วสแตนเลสจะได้รับการขัดเงาอย่างพิถีพิถัน ซึ่งจะช่วยขจัดข้อบกพร่องบนพื้นผิวที่เหลืออยู่และปรับปรุงพื้นผิวให้ดีขึ้น ส่งผลให้วาล์วมีความสวยงามและใช้งานได้อย่างมีประสิทธิภาพ

การบำบัดด้วยสารละลาย เกี่ยวข้องกับการทำให้วาล์วสแตนเลสต้องปรับอุณหภูมิเฉพาะและควบคุมกระบวนการทำความเย็น การบำบัดนี้จะช่วยเพิ่มประสิทธิภาพ ความต้านทานการกัดกร่อน, ความแข็งแกร่ง, และ ความทนทาน ของวาล์วเพื่อให้ทำงานได้อย่างน่าเชื่อถือภายใต้สภาวะการทำงานต่างๆ

เมื่อวาล์วว่างได้รับการผ่าน การประมวลผลของเครื่องจักร และ การบำบัดพื้นผิว, มันพร้อมแล้วสำหรับ งานเชื่อมและประกอบขั้นตอนนี้เกี่ยวข้องกับการบูรณาการส่วนประกอบต่างๆ เพื่อสร้างวาล์วสแตนเลสที่สมบูรณ์

การเชื่อม เป็นสิ่งสำคัญสำหรับการเชื่อมต่ออุปกรณ์เสริมวาล์วที่ไม่สามารถประกอบได้โดยวิธีการทางกลแบบง่ายๆ เช่น ฝาครอบวาล์ว และส่วนประกอบสำคัญอื่นๆ จะถูกยึดเข้ากับตัววาล์วอย่างแน่นหนาโดยใช้เทคนิคการเชื่อมขั้นสูง เช่น การเชื่อม TIG (ก๊าซเฉื่อยทังสเตน) หรือ MIG (ก๊าซเฉื่อยโลหะ) ในระหว่างกระบวนการเชื่อม สิ่งสำคัญคือต้องควบคุมพารามิเตอร์ต่างๆ เช่น อุณหภูมิการเชื่อม และ ความเร็วในการเชื่อม เพื่อให้มั่นใจถึงการเชื่อมที่แข็งแรง คุณภาพสูง และปลอดภัย ซึ่งป้องกันการรั่วซึม และจุดอ่อนของโครงสร้าง

หลังจากเชื่อมแล้ว ส่วนประกอบของวาล์วสแตนเลสจะถูกประกอบเข้าด้วยกันอย่างพิถีพิถัน ซึ่งเกี่ยวข้องกับการประกอบชิ้นส่วนเข้าด้วยกันอย่างแม่นยำเพื่อให้แน่ใจว่าไม่มีช่องว่าง และการเชื่อมต่อทั้งหมดแน่นหนาและปลอดภัย การประกอบอย่างถูกต้องมีความสำคัญต่อการรักษาความสมบูรณ์ของการปิดผนึกของวาล์วและเพื่อให้แน่ใจว่าทำงานได้อย่างราบรื่นและมีประสิทธิภาพ

หลังการประกอบ จะมีการตรวจสอบอย่างครอบคลุมเพื่อยืนยัน ประสิทธิภาพการปิดผนึก ของวาล์ว ซึ่งรวมถึงการตรวจสอบให้แน่ใจว่าซีลทั้งหมดแน่นหนาและวาล์วไม่มีการรั่วไหล จึงรับประกันประสิทธิภาพที่เชื่อถือได้ในการใช้งานตามจุดประสงค์

กำลังติดตาม งานเชื่อมและประกอบวาล์วสแตนเลสผ่านการเข้มงวด การตรวจสอบประสิทธิภาพและคุณภาพ เพื่อให้แน่ใจว่าตรงตามมาตรฐานอุตสาหกรรมและข้อกำหนดการปฏิบัติงานทั้งหมด

การตรวจสอบคุณภาพ เป็นขั้นตอนสุดท้ายและสำคัญที่สุดในกระบวนการผลิต วาล์วที่ไม่ผ่านการตรวจสอบเหล่านี้อาจนำไปสู่ความล้มเหลวของระบบและอุบัติเหตุ ซึ่งเน้นย้ำถึงความจำเป็นในการประเมินอย่างละเอียดถี่ถ้วนนี้

การทดสอบที่ครอบคลุมเหล่านี้ช่วยให้มั่นใจว่าวาล์วสแตนเลสแต่ละตัวทำงานได้อย่างน่าเชื่อถือและมีประสิทธิภาพ สามารถทำงานได้ราบรื่นในสภาพแวดล้อมและสภาวะแรงดันที่หลากหลาย

เมื่อดำเนินการสำเร็จแล้ว การตรวจสอบประสิทธิภาพและคุณภาพวาล์วสแตนเลสพร้อมแล้ว การบรรจุและการจัดส่งขั้นตอนสุดท้ายนี้จะช่วยให้แน่ใจว่าวาล์วได้รับการปกป้องระหว่างการขนส่ง และข้อมูลที่จำเป็นทั้งหมดถูกส่งต่อไปอย่างถูกต้อง

วาล์วได้รับการบรรจุอย่างระมัดระวังตามข้อกำหนดของลูกค้าและมาตรฐานอุตสาหกรรม วัสดุบรรจุภัณฑ์ได้รับการคัดสรรมาเพื่อป้องกันความเสียหายระหว่างการขนส่ง โดยรักษาความสมบูรณ์และคุณภาพของวาล์วแต่ละตัว รายละเอียด เช่น โลโก้, ข้อมูลจำเพาะ, และ หมายเลขรุ่น มีการทำเครื่องหมายไว้อย่างชัดเจนบนบรรจุภัณฑ์เพื่อให้แน่ใจว่ามีการระบุที่ถูกต้องและป้องกันข้อผิดพลาดในการจัดส่ง

ก่อนการจัดส่ง สินค้าแต่ละชิ้นจะต้องผ่านการตรวจสอบขั้นสุดท้ายเพื่อยืนยันว่าข้อมูลทั้งหมดถูกต้องและบรรจุวาล์วอย่างแน่นหนา กระบวนการที่พิถีพิถันนี้ช่วยให้ลูกค้าได้รับคำสั่งซื้ออย่างรวดเร็วและไม่มีความคลาดเคลื่อนใดๆ ช่วยรักษาความพึงพอใจและความไว้วางใจของลูกค้า โปรแคมล็อค ยี่ห้อ.

วาล์วสแตนเลส มีความหลากหลายและสามารถนำไปประยุกต์ใช้งานได้หลากหลายอุตสาหกรรมเนื่องจากประสิทธิภาพที่แข็งแกร่งและความสามารถในการปรับตัว:

วาล์วสแตนเลสโดยทั่วไปผลิตจากเกรด เช่น 304, 316, และ 316ลิตรแต่ละเกรดมีคุณสมบัติเฉพาะตัวด้วย 316ลิตร เนื่องจากมีความทนทานต่อการกัดกร่อนสูงและเหมาะกับสภาพแวดล้อมที่รุนแรง

กระบวนการหล่อ ไม่ว่าจะเป็นการหล่อทรายหรือการหล่อแบบแม่นยำ มีบทบาทสำคัญในการกำหนดคุณภาพของวาล์ว การหล่อแบบแม่นยำช่วยให้มีความแม่นยำของมิติที่สูงขึ้นและพื้นผิวที่เสร็จสิ้นดีขึ้น ส่งผลให้วาล์วมีประสิทธิภาพและความทนทานที่เหนือกว่า

การตรวจสอบคุณภาพได้แก่ การตรวจสอบมิติ การทดสอบความแข็ง การประเมินความต้านทานการกัดกร่อน การทดสอบความหนาแน่นของอากาศ และการทดสอบแรงดัน เพื่อให้แน่ใจว่าวาล์วแต่ละตัวตรงตามมาตรฐานอุตสาหกรรมและทำงานได้อย่างน่าเชื่อถือ

ประสิทธิภาพการปิดผนึกทำได้โดยผ่านกระบวนการปรับสภาพพื้นผิวที่พิถีพิถัน เช่น การดองและการทำให้เป็นเฉื่อย รวมถึงการตัดเฉือนและเทคนิคการเชื่อมที่แม่นยำซึ่งช่วยให้แน่ใจได้ว่าการเชื่อมต่อจะแน่นหนาและไม่มีการรั่วไหล

การเลือกวัสดุเป็นสิ่งสำคัญเนื่องจากจะกำหนดความต้านทานการกัดกร่อน ความแข็งแรง และความเหมาะสมของวาล์วสำหรับการใช้งานเฉพาะ การเลือกเกรดสแตนเลสที่เหมาะสมจะช่วยให้วาล์วทำงานได้อย่างน่าเชื่อถือภายใต้เงื่อนไขการทำงานที่ตั้งใจไว้

ที่ โปรแคมล็อคเรามุ่งมั่นที่จะมอบผลิตภัณฑ์คุณภาพสูง วาล์วสแตนเลส เหมาะกับความต้องการเฉพาะของคุณ ไม่ว่าคุณจะต้องการข้อมูลจำเพาะโดยละเอียด โซลูชันที่กำหนดเอง หรือคำแนะนำจากผู้เชี่ยวชาญ ทีมงานของเราพร้อมให้ความช่วยเหลือคุณ

ติดต่อเราได้วันนี้ เพื่อหารือเกี่ยวกับความต้องการของคุณและรับคำแนะนำจากผู้เชี่ยวชาญในการเลือกวาล์วสแตนเลสที่ดีที่สุดสำหรับระบบส่งของเหลวของคุณ

สำหรับข้อมูลเพิ่มเติมเกี่ยวกับมาตรฐานอุตสาหกรรม โปรดไปที่ บริษัท เอส ที เอส ที อินเตอร์เนชั่นแนลซึ่งระบุคุณลักษณะที่จำเป็นสำหรับวาล์วสแตนเลสคุณภาพสูง

สำรวจเพิ่มเติมเกี่ยวกับของเรา ผลิตภัณฑ์วาล์วสแตนเลส และพวกเขาสามารถให้ประโยชน์ต่อโครงการของคุณได้อย่างไร

เรียนรู้เกี่ยวกับของเรา ตัวเลือกการติดต่อ เพื่อรับความช่วยเหลือและการสนับสนุนส่วนตัวจากผู้เชี่ยวชาญของเรา

ติดตามข้อมูลอัปเดตล่าสุดและความก้าวหน้าในเทคโนโลยีการผลิตวาล์วโดยเยี่ยมชมเว็บไซต์ของเรา บล็อก.

ปรับปรุงระบบส่งถ่ายของเหลวของคุณด้วยวาล์วสแตนเลสชั้นนำของเรา และสัมผัสกับคุณภาพและประสิทธิภาพที่ไม่มีใครเทียบได้

โดยสรุปแล้ว กระบวนการผลิตวาล์วสแตนเลส 7 ขั้นตอน— ครอบคลุมตั้งแต่การเลือกวัสดุและการตรวจสอบ การหล่อเปล่า การประมวลผลด้วยเครื่องจักร การปรับพื้นผิว การเชื่อมและการประกอบ การตรวจสอบประสิทธิภาพและคุณภาพ การบรรจุและการจัดส่ง — รับประกันการผลิตวาล์วคุณภาพสูงที่ตรงตามมาตรฐานอุตสาหกรรมที่เข้มงวด

วาล์วสแตนเลสแต่ละตัวผลิตโดย โปรแคมล็อค ผ่านกระบวนการที่พิถีพิถันและการทดสอบที่ครอบคลุมเพื่อรับประกันประสิทธิภาพ ความทนทาน และความน่าเชื่อถือที่เหนือชั้น วางใจในความเชี่ยวชาญของเราในการจัดหาวาล์วที่ตอบสนองความต้องการระบบส่งกำลังของเหลวของคุณด้วยความแม่นยำและความเป็นเลิศ