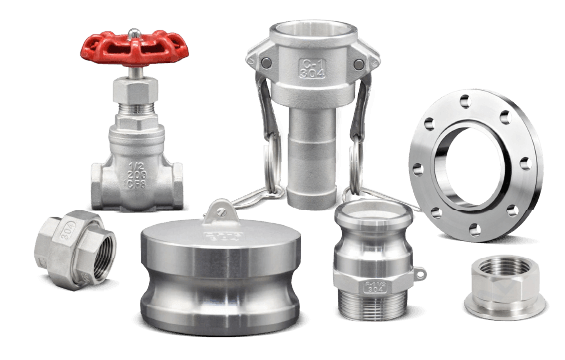

คุณต้องการทราบหรือไม่ว่ากลไกล็อคสแตนเลสที่ทำงานได้อย่างราบรื่นในระบบส่งกำลังและอุปกรณ์ของคุณทำมาจากอะไร กระบวนการอันเข้มงวดและการทดสอบที่เข้มงวดต้องผ่านขั้นตอนใดบ้าง

หากคำตอบคือใช่ คุณจะได้รับข้อมูลที่ต้องการจากบทความนี้ คุณสามารถเรียนรู้เกี่ยวกับกระบวนการผลิตลูกเบี้ยวสแตนเลสได้จาก 16 ขั้นตอนต่อไปนี้และรับคำตอบสำหรับคำถามของคุณ

ขั้นแรก ให้ปรับแต่งแม่พิมพ์ ผลิตภัณฑ์ที่ยอดเยี่ยมต้องมาจากแม่พิมพ์คุณภาพสูง แม่พิมพ์คุณภาพสูงมาตรฐานจะไม่ผลิตผลิตภัณฑ์ที่ไม่ดี

ดังนั้นการออกแบบแม่พิมพ์จึงมีความสำคัญอย่างยิ่ง เพราะถือเป็นพื้นฐานของทุกสิ่ง จำเป็นต้องได้รับการยืนยันจากหลายฝ่ายก่อนจึงจะดำเนินการอื่นต่อไปได้ หากการผลิตแม่พิมพ์ไม่ประสบผลสำเร็จ จำเป็นต้องผลิตแม่พิมพ์ใหม่จนกว่าจะผลิตแม่พิมพ์ที่มีคุณภาพสูงได้

ดังนั้นจึงจำเป็นต้องปรับแต่งแม่พิมพ์ให้เหมาะสมตามแบบก่อน จากนั้นจึงสามารถเริ่มกระบวนการถัดไปได้เมื่อผลิตแม่พิมพ์เสร็จเท่านั้น

การฉีดแม่พิมพ์ขี้ผึ้งเป็นขั้นตอนที่สำคัญมาก หลังจากสร้างแม่พิมพ์แล้ว คุณต้องอุ่นแม่พิมพ์ก่อนเพื่อให้แน่ใจว่าขี้ผึ้งสามารถไหลได้สม่ำเสมอและเติมเต็มแม่พิมพ์ทั้งหมด จากนั้นขั้นตอนต่อไปคือการเริ่มฉีดแม่พิมพ์ขี้ผึ้ง

การฉีดแม่พิมพ์ขี้ผึ้งนั้นใช้ขี้ผึ้งคุณภาพสูงที่มีอุณหภูมิปานกลางและเสถียรเป็นหลัก และอุณหภูมิโดยรอบก็เสถียรที่ 24-26℃ เนื่องจากขี้ผึ้งมีข้อกำหนดบางประการสำหรับสภาพแวดล้อม ขี้ผึ้งจะเสียรูปหากร้อนเกินไป ส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์และประสิทธิภาพการผลิต

เครื่องจักรกึ่งอัตโนมัติสามารถใช้ได้เมื่อปริมาณการผลิตมีน้อย และต้องใช้เครื่องจักรอัตโนมัติเต็มรูปแบบเมื่อปริมาณการผลิตมีมาก การใช้เครื่องจักรอัตโนมัติสามารถควบคุมกระบวนการผลิตของผลิตภัณฑ์ได้อย่างแม่นยำเพื่อให้แน่ใจว่าจะไม่มีอุบัติเหตุเกิดขึ้นในกระบวนการผลิต

ขี้ผึ้งจะเข้าสู่แม่พิมพ์ผ่านเครื่องจักรอัตโนมัติ โดยจะเติมแม่พิมพ์ให้ทั่วอย่างสม่ำเสมอและค่อยๆ สร้างแบบจำลองขี้ผึ้ง เมื่อสร้างแบบจำลองขี้ผึ้งเสร็จสมบูรณ์ ขั้นตอนนี้ก็ถือว่าเสร็จสมบูรณ์

หลังจากฉีดแม่พิมพ์ขี้ผึ้งแล้ว คุณอาจพบว่าการเชื่อมต่อระหว่างแม่พิมพ์มีปัญหา ส่งผลต่อรูปร่างหรือความสวยงามของผลิตภัณฑ์ หรือมีขี้ผึ้งส่วนเกินเทลงในที่อื่นหรือล้นออกมา ในเวลานี้ จำเป็นต้องซ่อมแซมแม่พิมพ์ขี้ผึ้ง

การซ่อมแซมแม่พิมพ์ขี้ผึ้งจะซ่อมแซมบริเวณที่มีปัญหาหรือขจัดขี้ผึ้งส่วนเกินออกเพื่อให้แน่ใจถึงคุณภาพและความสมบูรณ์ของผลิตภัณฑ์ หลังจากนั้น จะมีการตรวจสอบผลิตภัณฑ์ว่ามีฟองอากาศ รอยแตกร้าว หรือข้อบกพร่องที่ชัดเจนหรือไม่

โครงสร้างผลิตภัณฑ์และการออกแบบผลิตภัณฑ์ที่แตกต่างกันจะมีการจัดวางที่แตกต่างกัน บางส่วนวางในแนวนอน และบางส่วนวางในแนวตั้ง

โดยทั่วไป โครงการเชื่อมแม่พิมพ์ขี้ผึ้งโดยเฉพาะจะออกแบบโดยอิงตามโครงสร้างและคุณลักษณะของผลิตภัณฑ์ เช่น จำนวนชิ้นส่วนในสายและวิธีการจัดเรียง โดยจะเขียนไว้อย่างชัดเจนเพื่อใช้เป็นข้อมูลอ้างอิงมาตรฐานสำหรับกระบวนการผลิต

ในกระบวนการผลิตแม่พิมพ์ มักใช้ทรายเซอร์โคเนียมและผงเซอร์โคเนียมเป็นวัสดุในการผลิตแม่พิมพ์ โดยผสมกันในสัดส่วนที่เหมาะสมเพื่อสร้างสารละลายที่มีความหนืดและทนต่ออุณหภูมิสูง จากนั้นจึงจุ่มแม่พิมพ์ขี้ผึ้งลงในสารละลายเพื่อให้ครอบคลุมพื้นผิวแม่พิมพ์ขี้ผึ้งอย่างสม่ำเสมอ

จากนั้นแม่พิมพ์ขี้ผึ้งที่เคลือบด้วยสารละลายจะถูกนำไปวางไว้ในห้องอบแห้งเพื่อให้แห้ง โดยห้องอบแห้งแต่ละห้องจะถูกควบคุมอุณหภูมิและความชื้นให้คงที่เป็นเวลา 24 ชั่วโมง เพื่อให้แน่ใจว่าผลิตภัณฑ์จะแห้งได้อย่างมีประสิทธิภาพ ห้องอบแห้งแต่ละห้องจะมีอุณหภูมิที่แตกต่างกัน

จากนั้นทำซ้ำขั้นตอนการเคลือบสารละลายและการอบแห้งจนกว่าความหนาของแม่พิมพ์จะถึงมาตรฐานที่กำหนด

หลังจากทำแม่พิมพ์เสร็จแล้ว จะดำเนินการขั้นตอนการขจัดขี้ผึ้งออก

ขั้นตอนนี้ต้องทำในหม้อล้างขี้ผึ้ง ใส่แม่พิมพ์ลงไป รักษาอุณหภูมิแวดล้อมให้อยู่ในอุณหภูมิและแรงดันสูง รอให้แม่พิมพ์ขี้ผึ้งละลายและไหลออกมา แล้วจึงปล่อยแม่พิมพ์ทิ้งไว้

การเทก็เป็นขั้นตอนที่สำคัญมากเช่นกัน

ขั้นแรก ให้ใส่แม่พิมพ์ลงในเตาเผาที่ใช้ก๊าซธรรมชาติและให้ความร้อนจนถึงประมาณ 1,000 องศา จากนั้นให้ความร้อนวัสดุเหล็กจนถึงประมาณ 1,600 องศาพร้อมกัน เมื่อวัสดุเหล็กได้รับความร้อนถึงระดับที่ต้องการแล้ว จึงเริ่มเท

ขั้นตอนนี้มีความเสี่ยงดังนั้นควรใส่ใจเรื่องความปลอดภัยของเจ้าหน้าที่

หลังจากที่ชิ้นงานหล่อเย็นลงและแข็งตัวแล้ว จะได้ชิ้นงานเปล่าที่มีลักษณะหยาบ

ขั้นตอนต่อไปคือรูปแบบที่หายไป ใช้เครื่องทำลายเปลือกเพื่อทำลายแม่พิมพ์และนำชิ้นส่วนหล่อสแตนเลสด้านในออก นี่คือผลิตภัณฑ์เปล่า

ขั้นต่อไป ผลิตภัณฑ์เปล่านี้จะถูกประมวลผลและปรับปรุงเพื่อให้ค่อยๆ กลายมาเป็นแคมล็อคสแตนเลสที่แม่นยำและมีคุณภาพสูง

ในระหว่างกระบวนการเท จะมีการสร้างเกตและตัวรองเทที่จำเป็นบางส่วน

ประตูเทหมายถึงช่องทางให้โลหะหลอมเหลวเข้าสู่ชิ้นงานหล่อ และไรเซอร์หมายถึงชิ้นส่วนเสริมที่เพิ่มเข้ามาในระหว่างกระบวนการหล่อโลหะเพื่อป้องกันการหดตัวของวัสดุ

ชิ้นส่วนนี้มีความจำเป็นในกระบวนการผลิต แต่ไม่จำเป็นสำหรับผลิตภัณฑ์ขั้นสุดท้าย ดังนั้นจึงต้องตัดและแยกเกตการเทและไรเซอร์ออกจากผลิตภัณฑ์ที่ผลิตเพื่อให้แน่ใจว่ากระบวนการในขั้นตอนต่อไปจะไม่ถูกรบกวน

ภายหลังการตัด ชิ้นส่วนที่ไม่สม่ำเสมอจะเกิดขึ้นบนพื้นผิวของผลิตภัณฑ์และในบริเวณต่างๆ เช่น ช่องเท ซึ่งอาจเป็นเสี้ยน ส่วนที่ยื่นออกมา ฯลฯ ซึ่งจะส่งผลกระทบต่อความเรียบ ความเรียบเนียน และความสมบูรณ์ของผลิตภัณฑ์

ดังนั้นจึงต้องมีอุปกรณ์เจียรเพื่อเจียรพื้นที่ไม่เรียบเหล่านี้ให้เรียบเพื่อให้สามารถดำเนินการขั้นตอนต่อไปได้

ขั้นตอนนี้ต้องใช้สารละลายกรดเพื่อทำปฏิกิริยาเคมีกับออกไซด์ของโลหะบนพื้นผิวของผลิตภัณฑ์เพื่อขจัดชั้นออกไซด์บนพื้นผิวของแผ่นเปล่าของผลิตภัณฑ์ ทำให้พื้นผิวของแผ่นเปล่าของผลิตภัณฑ์ค่อนข้างเรียบ

หลังจากการดองแล้ว ก็สามารถดำเนินการยิงพ่นได้

การพ่นทรายหมายถึงการใช้ลูกเหล็กหมุนความเร็วสูงเพื่อขจัดคราบชั้นออกไซด์ เศษตะกรันเหล็ก และสนิมออกจากผิวของผลิตภัณฑ์เปล่า เพื่อให้ผลิตภัณฑ์เปล่าค่อยๆ เปลี่ยนเป็นสีเดิมของสแตนเลส

นี่คือผลิตภัณฑ์เปล่าขั้นสุดท้าย

ผลิตภัณฑ์สำเร็จรูปเปล่าต้องผ่านการตรวจสอบหลายครั้งเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐานและข้อกำหนดต่างๆ ก่อนที่จะจัดเก็บอย่างเป็นทางการ

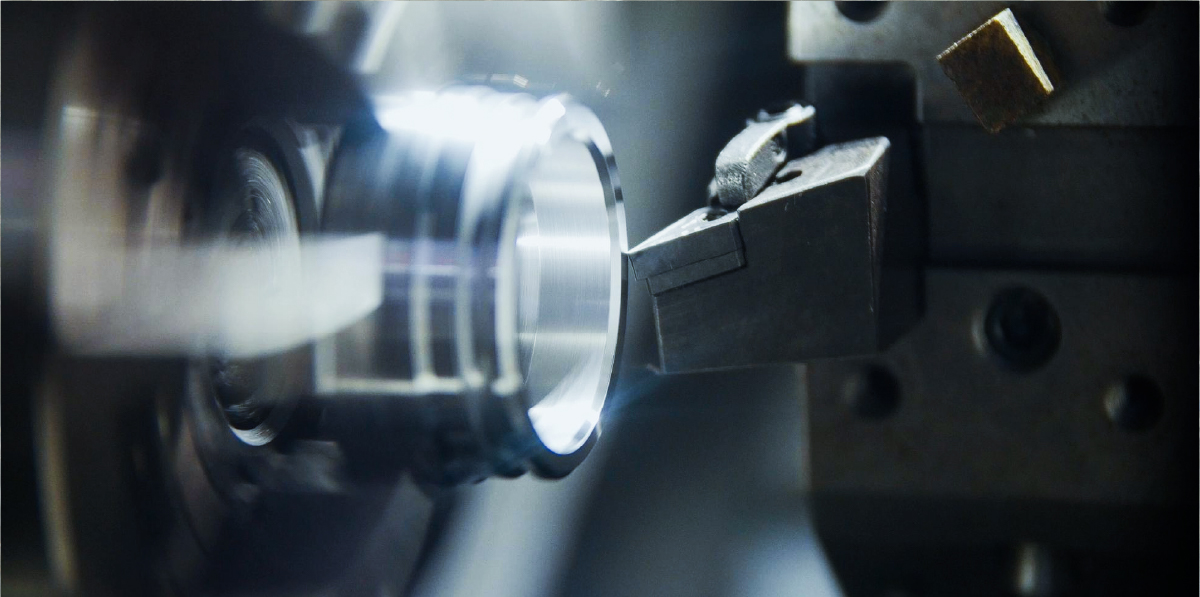

หลังจากที่สร้างช่องว่างผลิตภัณฑ์แล้ว จะต้องดำเนินการขั้นตอนการประมวลผลเพิ่มเติม

จำเป็นต้องใช้เครื่องมือกล CNC เพื่อขัดและปรับแต่งขนาด ความแม่นยำ เกลียว และข้อมูลรายละเอียดอื่นๆ ของผลิตภัณฑ์ เพื่อเพิ่มประสิทธิภาพและปรับปรุงคุณภาพและความแม่นยำของผลิตภัณฑ์ขั้นสุดท้าย

ในขั้นตอนนี้ ผลิตภัณฑ์จะได้รับการผลิตโดยพื้นฐานแล้ว และหลังจากการตรวจสอบและทดสอบอย่างแม่นยำชุดหนึ่ง ลูกบิดประตูสแตนเลสที่เสร็จแล้วจะถูกเก็บไว้ในคลังสินค้า

ขั้นตอนนี้ของกระบวนการส่วนใหญ่จะใช้เครื่องมือและอุปกรณ์ตรวจสอบต่างๆ เพื่อตรวจสอบขนาด เกลียว มุม ความสมบูรณ์ ฯลฯ ของผลิตภัณฑ์ ความหนาแน่นของอากาศและอายุการใช้งานของผลิตภัณฑ์สำเร็จรูปจะได้รับการทดสอบอย่างเข้มงวดเพื่อให้แน่ใจว่าผลิตภัณฑ์ตรงตามมาตรฐานทั้งหมด

ในที่สุดการดำเนินการบรรจุภัณฑ์ที่เหมาะสมและสมเหตุสมผลจะดำเนินการตามปริมาณการสั่งซื้อและข้อกำหนดบรรจุภัณฑ์ของลูกค้า

เมื่อทุกอย่างพร้อมแล้วสินค้าจะถูกจัดส่ง

ข้างต้นเป็นขั้นตอนการผลิต Camlock สแตนเลสสตีล 16 ขั้นตอน

หลังจากอ่านบทความนี้ คำถามส่วนใหญ่ของคุณควรได้รับคำตอบแล้ว และคุณควรจะมีความเข้าใจเกี่ยวกับกระบวนการผลิตแคมล็อคสแตนเลสในระดับหนึ่ง

หากคุณมีคำถามเพิ่มเติมหรือต้องการทราบข้อมูลที่เกี่ยวข้องเพิ่มเติม คุณสามารถเขียนถึงเราได้ตลอดเวลา