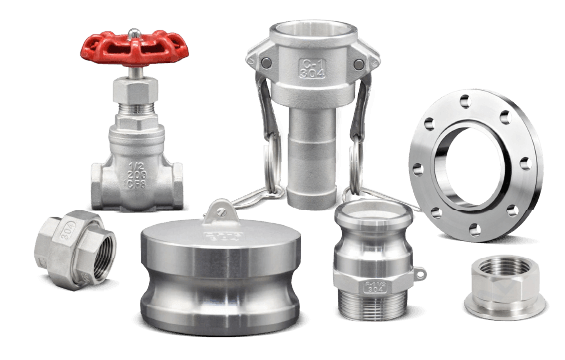

Inom industrikopplingar och snabbkopplingslösningar utmärker sig camlock-kopplingar för sin effektivitet och tillförlitlighet. Dessa mångsidiga kopplingar är viktiga inom industrier som sträcker sig från petrokemikalier till livsmedelsbearbetning, och underlättar snabb och säker överföring av vätskor, pulver och granulat. Men vad säkerställer att camlock-kopplingar kan klara de höga kraven i sådana applikationer? Svaret ligger i deras tillverkningsprocess, särskilt användningen av permanent gjutning.

Permanent formgjutning, även känd som gravitationsgjutning, är en tillverkningsprocess där smält metall hälls i en återanvändbar form (matris) gjord av metall. Till skillnad från sandgjutning, där formen bryts isär för att återvinna gjutgodset, möjliggör permanent formgjutning flera användningsområden, vilket säkerställer konsekvens och effektivitet i produktionen.

Camlock-kopplingar måste uppfylla höga krav på kvalitet och hållbarhet för att fungera effektivt i krävande miljöer. Så här bidrar permanent gjutning till att uppnå dessa standarder:

Den snabba kylningsprocessen vid permanent gjutning resulterar i en tätare metallstruktur med färre gasfickor och krympningsdefekter. Denna densitet ökar styrkan hos camlock-kopplingarna, vilket gör dem mer motståndskraftiga mot slitage.

Återanvändbara formar säkerställer att varje producerad camlock-koppling är identisk i dimensioner och egenskaper. Denna konsistens är avgörande för kompatibilitet och utbytbarhet, vilket gör att kopplingar från olika batcher kan passa ihop sömlöst.

En slätare yta minskar friktion och risken för korrosion, vilket förlänger kopplingens livslängd. Det innebär också att mindre eftergjutningsbearbetning krävs, vilket kan sänka produktionskostnader och ledtider.

Permanent gjutning av formen uppnår exakta dimensioner, vilket är avgörande för camlock-kopplingarnas läckagesäkra prestanda. Snäva toleranser säkerställer perfekt tätning när kopplingarna är anslutna, vilket förhindrar läckor och bibehåller systemets integritet.

Denna gjutningsmetod är lämplig för olika metaller som vanligtvis används i camlock-kopplingar, inklusive aluminium, mässing och vissa stållegeringar. Tillverkare kan välja det optimala materialet baserat på den avsedda tillämpningen, oavsett om det gäller kemisk resistens, lättviktskrav eller höghållfasthetsbehov.

Även om det finns flera gjutningsmetoder tillgängliga, erbjuder permanent formgjutning tydliga fördelar för att producera camlock-kopplingar:

För att fullt ut förstå rollen av permanent gjutning, låt oss fördjupa oss i de typiska stegen som ingår i att tillverka camlock-kopplingar med denna metod:

1. Designa formen: Ingenjörer skapar en form baserad på de exakta specifikationerna för camlock-kopplingen. Formen måste underlätta borttagning av den stelnade delen samtidigt som snäva toleranser bibehålls.

2. Förberedelse av formen: Före gjutning rengörs formen och beläggs med ett eldfast material eller smörjmedel för att underlätta frigöring av delen och förlänga formens livslängd.

3. Smältning av metallen: Den valda metalllegeringen smälts i en ugn och når den erforderliga temperaturen för att säkerställa flytbarhet och korrekt fyllning av formhåligheterna.

4. Hälla metallen: Den smälta metallen hälls försiktigt i formen under inverkan av gravitationen. Vissa processer kan använda lågtrycks- eller tilt-pour-tekniker för att optimera fyllningen och minska defekter.

5. Kylning och stelning: Metallen kyls och stelnar snabbt tack vare metallformens ledande egenskaper. Kontrollerad kylning är avgörande för att förhindra interna spänningar och uppnå önskad mikrostruktur.

6. Utkastning av gjutgodset: När den stelnat öppnas formen och gjutgodset tas bort. Delen kan genomgå minimala efterbehandlingsprocesser, såsom att trimma överflödigt material eller mindre bearbetning.

7. Kvalitetskontroll: Varje camlock-koppling inspekteras för att säkerställa att den uppfyller de stränga kvalitetsstandarder som krävs för industriella tillämpningar. Detta inkluderar dimensionskontroller, ytinspektioner och ibland oförstörande provning för interna defekter.

Tillverkare som använder permanent gjutning för camlock-kopplingar följer ofta internationella kvalitetsstandarder, såsom ISO 9001:2015. Dessa standarder kräver rigorösa kvalitetskontrollprocedurer genom hela tillverkningsprocessen. Genom att kombinera permanent gjutning med strikt kvalitetshantering kan tillverkare leverera camlock-kopplingar som konsekvent uppfyller eller överträffar branschens förväntningar.

För företag som förlitar sig på camlock-kopplingar innebär fördelarna med permanent gjutning av formen:

Tillverkningssektorn fortsätter att förnya sig, med framsteg inom gjutningsteknik som lovar ännu bättre prestanda för camlock-kopplingar. Utvecklingar som halvfast metallgjutning och användningen av datorsimuleringar för att optimera formdesignen är på gång. Dessa innovationer syftar till att ytterligare förbättra kvaliteten, minska kostnaderna och minimera miljöpåverkan från gjutningsprocessen.

Permanent formgjutning spelar en avgörande roll i produktionen av högkvalitativa camlock-kopplingar. Dess förmåga att producera delar med överlägsen styrka, exakta dimensioner och utmärkt ytfinish gör den till den föredragna metoden för tillverkare som strävar efter excellens. Att förstå denna process ger slutanvändarna förtroende för de produkter de förlitar sig på och belyser vikten av tillverkningsprocesser för att leverera tillförlitliga industriella lösningar.

Oavsett om du arbetar inom en bransch som kräver högsta möjliga säkerhet och tillförlitlighet eller om du är intresserad av tillverkningsteknikerna bakom viktiga komponenter, är det både insiktsfullt och fördelaktigt att förstå rollen av permanent gjutning i camlock-kopplingar. Det visar hur noggrann ingenjörskonst och avancerade tillverkningsprocesser går samman för att producera de oumbärliga verktyg som håller industrier igång smidigt.