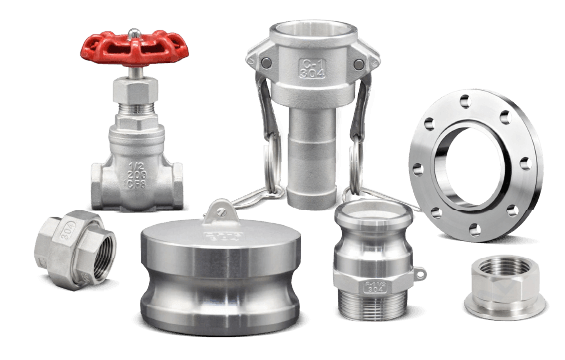

Vill du veta hur kamlåset i rostfritt stål som fungerar smidigt i ditt transmissionssystem och din utrustning tillverkas? Vilka rigorösa processer och strikta tester genomgår det?

Om svaret är ja, får du den information du söker i den här artikeln. Du kan lära dig om tillverkningsprocessen för rostfria kamlås i stål genom följande 16 steg och få svar på dina frågor.

Först, anpassa formen. En utmärkt produkt kommer från en högkvalitativ form. En standardform av hög kvalitet kommer inte att producera en dålig produkt.

Därför är formens design avgörande. Den är grunden för allt. Den måste bekräftas av flera parter innan andra processer kan fortsätta. Om formtillverkningen inte ger bra resultat måste den tillverkas om tills en högkvalitativ form är tillverkad.

Därför är det nödvändigt att först anpassa lämplig form enligt ritningen, och först efter att formen är tillverkad kan nästa process påbörjas.

Vaxformsprutning är ett mycket viktigt steg. Efter att du har tillverkat formen måste du förvärma formen för att säkerställa att vaxet kan flyta jämnt och fylla hela formen. Nästa steg är sedan att börja med vaxformsprutningen.

Vaxformsprutning använder huvudsakligen högkvalitativt, stabilt vax för medeltemperatur, och omgivningstemperaturen är stabil vid 24-26 ℃. Eftersom vax har vissa krav på miljön kommer det att deformeras om det är för varmt, vilket påverkar produktkvaliteten och produktionseffektiviteten.

Halvautomatiska maskiner kan användas när tillverkningskvantiteten är liten, och helautomatiska maskiner måste användas när batchkvantiteten är stor. Användningen av automatiserade maskiner kan noggrant styra produktens tillverkningsprocess för att säkerställa att det inte sker några olyckor i produktionsprocessen.

Vaxet kommer in i formen genom en automatiserad maskin, fyller formen jämnt och formar gradvis en vaxmodell. När en komplett vaxmodell är formad är detta steg slutfört.

Efter injektion av vaxformen kan det vara problem med anslutningen mellan formarna, vilket påverkar produktens form eller estetik, eller så kan överskott av vax hällas på andra ställen eller rinna över. Vid detta tillfälle behövs reparation av vaxformen.

Vaxformreparatören reparerar eventuella problemområden eller tar bort överflödigt vax för att säkerställa produktens kvalitet och integritet. Därefter inspekteras produkten för bubblor, sprickor eller uppenbara defekter.

Olika produktstrukturer och produktdesigner har olika arrangemang, vissa är placerade horisontellt och vissa är placerade vertikalt.

Generellt sett utformas ett specifikt projekt för svetsning av vaxformar baserat på produktens struktur och egenskaper, såsom hur många delar som ingår i en sträng och hur de ska arrangeras. Dessa kommer att vara tydligt nedskrivna så att de kan användas som standardreferens för tillverkningsprocessen.

Vid formtillverkning används i allmänhet zirkonsand och zirkoniumpulver som material för formtillverkning, vilka blandas i en viss proportion för att bilda en viskös och högtemperaturbeständig uppslamning. Därefter doppas vaxformen i uppslamningen för att jämnt täcka vaxformens yta.

Därefter placeras den med slam belagda vaxformen i torkrummet för torkning. Varje torkrum hålls vid en konstant temperatur och luftfuktighet i 24 timmar för att säkerställa att produkten kan torkas effektivt. Olika torkrum har olika temperaturer.

Därefter upprepas slambeläggningen och torkningsprocessen tills formens tjocklek når den angivna standarden.

Efter att formen är tillverkad utförs avvaxningssteget.

Detta steg måste utföras i en avvaxningskärl. Placera formen i den, håll omgivningstemperaturen vid hög temperatur och högt tryck, vänta tills vaxformen i formen smälter och flyter ut, och formen är kvar.

Hällning är också ett mycket viktigt steg.

Placera först formen i naturgasrostaugnen och värm den till cirka 1000 grader. Värm sedan stålmaterialet samtidigt till cirka 1600 grader. När stålmaterialet har värmts upp till önskad nivå, börja gjuta.

Detta steg har vissa risker, så var uppmärksam på personalens säkerhet.

Efter att gjutgodset har kylts och stelnat erhålls ett grovt ämne.

Nästa steg är det förlorade mönstret. Använd en skalbrytare för att bryta formen och ta ut det rostfria gjutgodset inuti. Detta är en produktråvara.

Därefter kommer detta produktämne att bearbetas och förfinas för att gradvis bli ett exakt och högkvalitativt kamlås i rostfritt stål.

Under gjutprocessen kommer några viktiga gjutportar och stigrör att bildas.

Hällporten avser kanalen för smält metall att komma in i gjutgodset, och stigröret avser den kompletterande del som tillsätts under metallgjutningsprocessen för att förhindra materialkrympning.

Denna del är viktig i tillverkningsprocessen, men den är inte nödvändig i slutprodukten. Därför måste dessa hällportar och stigrör skäras bort och separeras från den tillverkade produkten för att säkerställa att efterföljande bearbetning inte störs.

Efter skärning kommer ojämnheter att bildas på produktytan och i områden som gjutportar, vilket kan vara grader, utskjutande delar etc. Dessa kommer att påverka produktens planhet, jämnhet och integritet.

Därför behövs sliputrustning för att slipa dessa ojämna ytor platta så att nästa steg kan utföras.

Detta steg kräver användning av en sur lösning för att reagera kemiskt med metalloxiden på produktens yta för att avlägsna oxidskiktet på produktämnets yta, vilket gör att ytan på produktämnet blir relativt slät.

Efter betning kan kulblästringsprocessen utföras.

Blästring avser användning av höghastighetsroterande stålkulor för att avlägsna oxidlagerrester, stålslaggrester och rost på ytan av produktämnet, så att produktämnet gradvis återgår till den ursprungliga färgen av rostfritt stål.

Detta är den slutliga produktens tomma form.

De färdiga produktämnena måste genomgå flera inspektioner för att säkerställa att de uppfyller standarder och specifikationer innan de officiellt lagras.

Efter att produktämnet har formats krävs ytterligare bearbetningsprocedurer.

CNC-maskiner behövs för att polera och förfina produktens storlek, noggrannhet, gänga och andra mer detaljerade data för att optimera och förbättra slutproduktens kvalitet och noggrannhet.

I detta steg tillverkas produkten i grunden och efter en serie noggranna inspektioner och tester lagras den färdiga kamlåsen i rostfritt stål i lagret.

I detta steg används huvudsakligen olika inspektionsinstrument och utrustning för att inspektera produktens storlek, gänga, vinkel, fullständighet etc. Den färdiga produktens lufttäthet och livslängd kommer också att testas noggrant för att säkerställa att produkten uppfyller alla standarder.

Slutligen utförs lämplig och rimlig förpackning i enlighet med kundens orderkvantitet och förpackningskrav.

När allt är klart skickas produkten.

Ovanstående är den 16-stegs tillverkningsprocessen för kamlås i rostfritt stål.

Efter att ha läst den här artikeln borde de flesta av dina frågor ha besvarats, och du borde ha en viss förståelse för tillverkningsprocessen för kamlås i rostfritt stål.

Om du har några andra frågor eller vill veta mer relevant information är du alltid välkommen att skriva till oss.