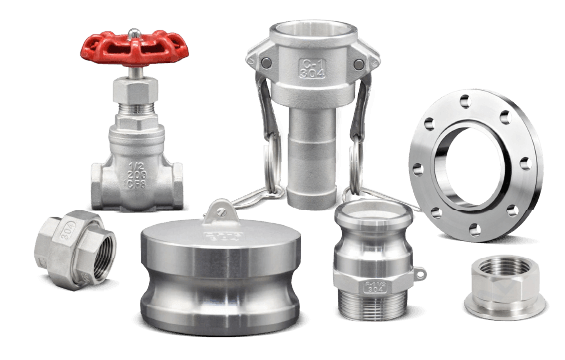

Vrei să știi cum este fabricată încuietoarea cu came din oțel inoxidabil care funcționează fără probleme în sistemul și echipamentele tale de transmisie? Prin ce procese riguroase și teste stricte trece?

Dacă răspunsul este da, veți găsi informațiile dorite din acest articol. Puteți afla despre procesul de fabricație a încuietorii cu came din oțel inoxidabil urmând următorii 16 pași și puteți obține răspunsuri la întrebările dumneavoastră.

În primul rând, personalizați matrița. Un produs excelent provine dintr-o matriță de înaltă calitate. O matriță standard de înaltă calitate nu va produce un produs prost.

Prin urmare, designul matriței este crucial. Este baza a tot ceea ce trebuie făcut. Trebuie confirmat de mai multe părți înainte de a putea continua alte procese. Dacă fabricarea matriței nu obține rezultate bune, aceasta trebuie refăcută până când se obține o matriță de înaltă calitate.

Prin urmare, este necesar să personalizați mai întâi matrița corespunzătoare conform desenului și abia după fabricarea matriței poate începe următorul proces.

Injecția cu ceară în matriță este un pas foarte important. După realizarea matriței, trebuie să preîncălziți matrița pentru a vă asigura că ceara poate curge uniform și umple întreaga matriță. Apoi, următorul pas este să începeți injecția cu ceară în matriță.

Injecția cu ceară în matriță utilizează în principal ceară stabilă la temperatură medie, de înaltă calitate, iar temperatura ambiantă este stabilă la 24-26 ℃. Deoarece ceara are anumite cerințe pentru mediu, se va deforma dacă este prea caldă, afectând calitatea produsului și eficiența producției.

Mașinile semiautomate pot fi utilizate atunci când cantitatea de producție este mică, iar mașinile complet automatizate trebuie utilizate atunci când cantitatea lotului este mare. Utilizarea mașinilor automate poate controla cu precizie procesul de fabricație al produsului pentru a se asigura că nu există accidente în procesul de producție.

Ceara intră în matriță printr-o mașină automată, umplând uniform matrița și formând treptat un model de ceară. Această etapă este finalizată atunci când este format un model de ceară complet.

După injectarea matriței de ceară, este posibil să observați o problemă cu conexiunea dintre matrițe, care afectează forma sau estetica produsului, sau dacă există exces de ceară turnată în alte locuri sau care revărsă. În acest moment, este necesar procesul de reparare a matriței de ceară.

Repararea matriței de ceară va repara orice zone cu probleme sau va îndepărta excesul de ceară pentru a asigura calitatea și integritatea produsului. După aceasta, produsul va fi inspectat pentru bule, crăpături sau defecte evidente.

Diferite structuri și designuri de produse au aranjamente diferite, unele sunt plasate orizontal, iar altele sunt plasate vertical.

În general, un proiect specific de sudură în matriță de ceară va fi conceput pe baza structurii și caracteristicilor produsului, cum ar fi numărul de piese dintr-un șir și modul în care acestea vor fi aranjate. Acestea vor fi clar scrise, astfel încât să poată fi utilizate ca referință standard pentru procesul de fabricație.

În procesul de fabricare a matrițelor, nisipul de zirconiu și pulberea de zirconiu sunt în general utilizate ca materiale pentru fabricarea matrițelor, care sunt amestecate într-o anumită proporție pentru a forma o pastă vâscoasă și rezistentă la temperaturi ridicate. Apoi, matrița de ceară este scufundată în pastă pentru a acoperi uniform suprafața acesteia.

După aceea, matrița de ceară acoperită cu suspensie este plasată în camera de uscare pentru uscare. Fiecare cameră de uscare este menținută la o temperatură și umiditate constante timp de 24 de ore pentru a asigura uscarea eficientă a produsului. Camerele de uscare diferite au temperaturi diferite.

Apoi, procesul de acoperire cu suspensie și uscare se repetă până când grosimea matriței atinge standardul specificat.

După realizarea matriței, se efectuează etapa de deparafinare.

Acest pas trebuie finalizat într-un cazan de deparafinare. Introduceți matrița în ea, mențineți temperatura ambiantă la temperatură ridicată și presiune ridicată, așteptați ca ceara din matriță să se topească și să se scurgă, iar matrița este lăsată.

Turnarea este, de asemenea, un pas foarte important.

Mai întâi, introduceți matrița în cuptorul de ardere pe gaz natural și încălziți-o la aproximativ 1000 de grade. Apoi, încălziți simultan materialul metalic la aproximativ 1600 de grade. După ce materialul metalic este încălzit la nivelul necesar, începeți turnarea.

Acest pas prezintă anumite riscuri, așa că acordați atenție siguranței personalului.

După ce turnarea este răcită și solidificată, se obține un semifabricat brut.

Următorul pas este modelul pierdut. Folosește un spărgător de cochilii pentru a sparge matrița și a scoate turnarea din oțel inoxidabil din interior. Acesta este un produs semifabricat.

În continuare, acest produs brut va fi procesat și rafinat pentru a deveni treptat un încuietor cu camă din oțel inoxidabil precis și de înaltă calitate.

În timpul procesului de turnare, se vor forma niște porți și coloane verticale esențiale pentru turnare.

Poarta de turnare se referă la canalul prin care metalul topit intră în piesa turnată, iar coloana verticală se referă la piesa suplimentară adăugată în timpul procesului de turnare a metalului pentru a preveni contracția materialului.

Această parte este esențială în procesul de fabricație, dar nu este necesară în produsul final. Prin urmare, aceste uși de turnare și coloane verticale trebuie tăiate și separate de produsul fabricat pentru a se asigura că prelucrarea ulterioară nu este perturbată.

După tăiere, pe suprafața produsului și în zone precum guri de turnare se vor forma părți neuniforme, care pot fi bavuri, proeminențe etc. Acestea vor afecta planeitatea, netezimea și integritatea produsului.

Prin urmare, este nevoie de echipamente de șlefuire pentru a șlefui aceste zone neuniforme, astfel încât să se poată efectua următorul pas.

Această etapă necesită utilizarea unei soluții acide care să reacționeze chimic cu oxidul metalic de la suprafața produsului pentru a îndepărta stratul de oxid de pe suprafața semifabricatului, făcând suprafața semifabricatului relativ netedă.

După decapare, se poate efectua procesul de sablare.

Sablarea se referă la utilizarea alicelor de oțel rotative de mare viteză pentru a îndepărta reziduurile stratului de oxid, resturile de zgură de oțel și rugina de pe suprafața semifabricatului, astfel încât acesta să capete treptat culoarea originală a oțelului inoxidabil.

Acesta este produsul final semifabricat.

Semifabricatele produsului finit trebuie să fie supuse mai multor inspecții pentru a se asigura că îndeplinesc standardele și specificațiile înainte de a fi depozitate oficial.

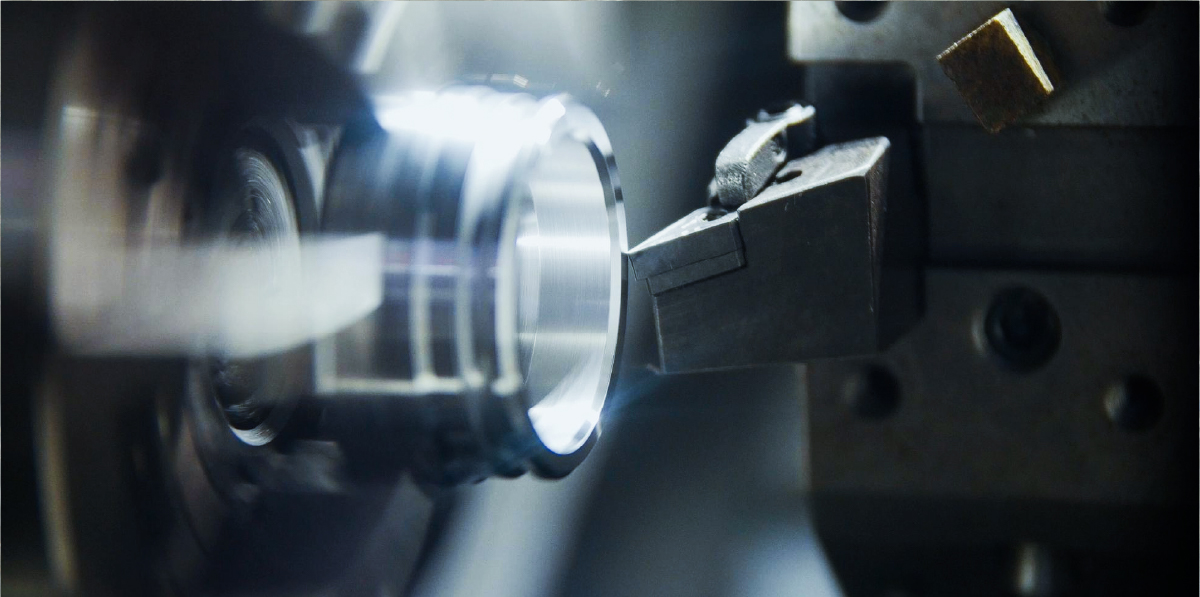

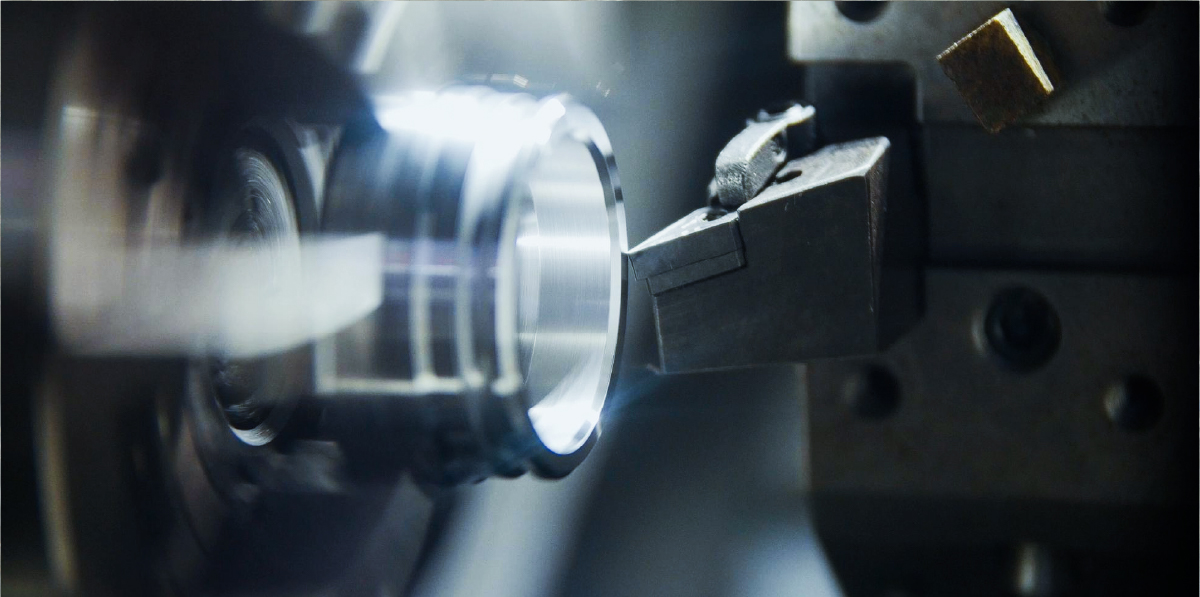

După formarea semifabricatului, sunt necesare proceduri suplimentare de prelucrare.

Mașinile-unelte CNC sunt necesare pentru a lustrui și rafina dimensiunea, precizia, filetul și alte date mai detaliate ale produsului pentru a optimiza și îmbunătăți calitatea și precizia produsului final.

În această etapă, produsul este practic fabricat și, după o serie de inspecții și teste precise, încuietoarea cu came din oțel inoxidabil finită este depozitată în depozit.

Această etapă a procesului utilizează în principal diverse instrumente și echipamente de inspecție pentru a inspecta dimensiunea, filetul, unghiul, integritatea etc. a produsului. Etanșeitatea la aer și durata de viață a produsului finit vor fi, de asemenea, testate cu strictețe pentru a se asigura că produsul îndeplinește toate standardele.

În cele din urmă, se realizează ambalare adecvată și rezonabilă în funcție de cantitatea comenzii clientului și de cerințele de ambalare.

După ce totul este gata, produsul va fi expediat.

Cele de mai sus reprezintă procesul de fabricație în 16 pași a încuietorii cu came din oțel inoxidabil.

După ce ați citit acest articol, majoritatea întrebărilor dvs. ar trebui să fi primit răspuns și ar trebui să aveți o anumită înțelegere a procesului de fabricație a încuietorilor cu came din oțel inoxidabil.

Dacă aveți alte întrebări sau doriți să aflați mai multe informații relevante, sunteți întotdeauna bineveniți să ne scrieți.