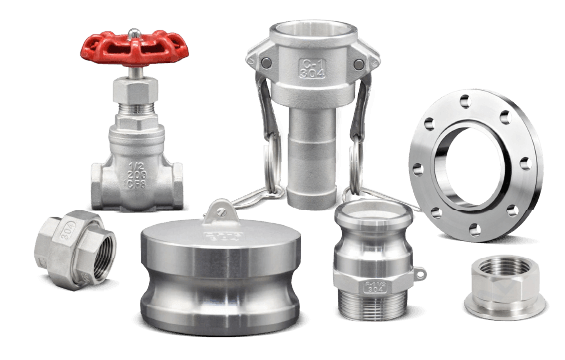

Quer saber como é feito o camlock de aço inoxidável que funciona perfeitamente no seu sistema de transmissão e equipamentos? Por quais processos rigorosos e testes rigorosos ele passa?

Se a resposta for sim, você obterá as informações desejadas neste artigo. Você pode aprender sobre o processo de fabricação do camlock de aço inoxidável seguindo as 16 etapas a seguir e obter as respostas para suas perguntas.

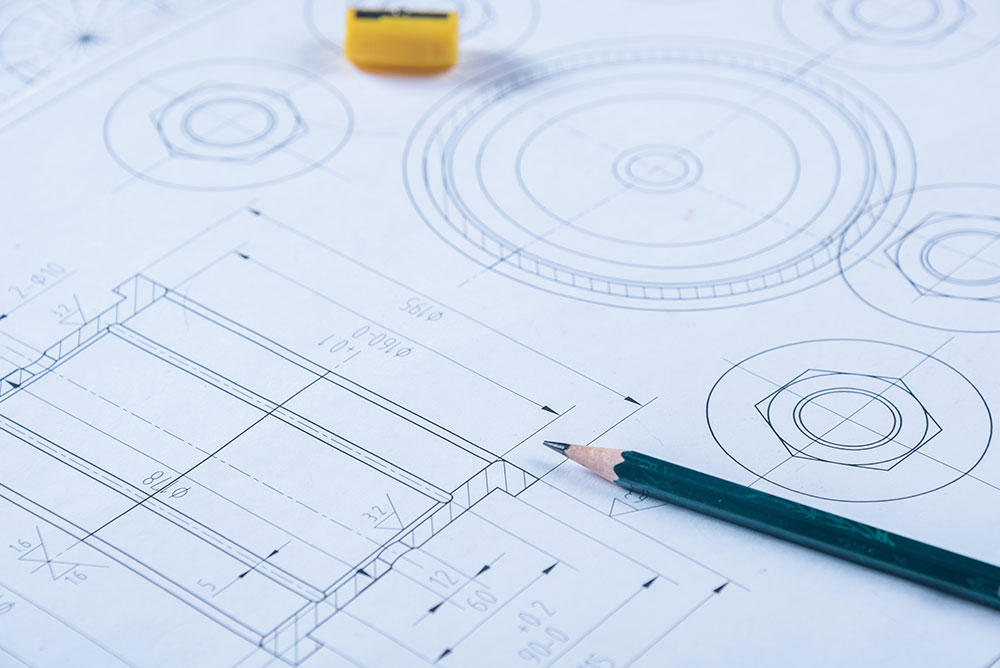

Primeiro, personalize o molde. Um produto excelente vem de um molde de alta qualidade. Um molde padrão de alta qualidade não produzirá um produto ruim.

Portanto, o projeto do molde é crucial. É a base de tudo. Ele precisa ser confirmado por diversas partes antes que outros processos possam ser continuados. Se a fabricação do molde não obtiver bons resultados, ele precisará ser refeito até que um molde de alta qualidade seja fabricado.

Portanto, é necessário primeiro personalizar o molde apropriado de acordo com o desenho, e somente depois que o molde for fabricado o próximo processo poderá começar.

A injeção de cera no molde é uma etapa muito importante. Após a fabricação do molde, é necessário pré-aquecê-lo para garantir que a cera flua uniformemente e preencha todo o molde. Em seguida, o próximo passo é iniciar a injeção de cera no molde.

A injeção de molde de cera utiliza principalmente cera estável de alta qualidade e de temperatura média, com temperatura ambiente estável entre 24 e 26°C. Como a cera tem certas exigências ambientais, ela se deformará se estiver muito quente, afetando a qualidade do produto e a eficiência da produção.

Máquinas semiautomáticas podem ser utilizadas quando a quantidade de produção é pequena, enquanto máquinas totalmente automatizadas devem ser utilizadas quando a quantidade de lotes é grande. O uso de máquinas automatizadas permite controlar com precisão o processo de fabricação do produto, garantindo que não haja acidentes no processo de produção.

A cera entra no molde através de uma máquina automatizada, preenchendo-o uniformemente e formando gradualmente um modelo de cera. Quando um modelo de cera completo é formado, esta etapa é concluída.

Após a injeção do molde de cera, você pode perceber que há um problema na conexão entre os moldes, afetando o formato ou a estética do produto, ou que há excesso de cera derramada em outros locais ou transbordando. Nesse momento, é necessário o reparo do molde de cera.

O reparo do molde de cera reparará quaisquer áreas problemáticas ou removerá qualquer excesso de cera para garantir a qualidade e a integridade do produto. Após isso, o produto será inspecionado quanto a bolhas, rachaduras ou defeitos óbvios.

Diferentes estruturas e designs de produtos têm arranjos diferentes, alguns são colocados horizontalmente e outros são colocados verticalmente.

Geralmente, um projeto específico de soldagem em molde de cera será elaborado com base na estrutura e nas características do produto, como a quantidade de peças em uma sequência e como elas serão dispostas. Essas informações serão claramente escritas para que possam ser usadas como referência padrão para o processo de fabricação.

No processo de fabricação de moldes, areia de zircônia e pó de zircônio são geralmente utilizados como materiais de fabricação de moldes, os quais são misturados em uma determinada proporção para formar uma pasta viscosa e resistente a altas temperaturas. Em seguida, o molde de cera é imerso na pasta para cobrir uniformemente a superfície do molde de cera.

Em seguida, o molde de cera revestido com pasta fluida é colocado na sala de secagem para secagem. Cada sala de secagem é mantida a temperatura e umidade constantes por 24 horas para garantir que o produto possa ser seco com eficácia. Diferentes salas de secagem têm temperaturas diferentes.

Em seguida, o processo de revestimento e secagem da pasta é repetido até que a espessura do molde atinja o padrão especificado.

Após a confecção do molde, é realizada a etapa de desparafinação.

Esta etapa deve ser concluída em uma caldeira de desparafinação. Coloque o molde dentro dela, mantenha a temperatura ambiente em alta temperatura e alta pressão, espere a cera derreter e fluir para fora, e o molde é deixado.

Despejar também é um passo muito importante.

Primeiro, coloque o molde no forno de torrefação a gás natural e aqueça-o a cerca de 1000 graus. Em seguida, aqueça o material de aço a cerca de 1600 graus ao mesmo tempo. Depois que o material de aço atingir o nível necessário, inicie o vazamento.

Esta etapa tem certos riscos, por isso preste atenção à segurança da equipe.

Após o molde ser resfriado e solidificado, obtém-se uma peça bruta.

O próximo passo é o molde perdido. Use um quebra-conchas para quebrar o molde e remover a peça fundida de aço inoxidável de dentro. Este é um molde em bruto.

Em seguida, este produto em bruto será processado e refinado para gradualmente se tornar um came de aço inoxidável preciso e de alta qualidade.

Durante o processo de vazamento, algumas comportas e montantes essenciais serão formados.

A comporta de vazamento se refere ao canal por onde o metal fundido entra na fundição, e o riser se refere à parte suplementar adicionada durante o processo de fundição do metal para evitar a contração do material.

Esta parte é essencial no processo de fabricação, mas não é necessária no produto final. Portanto, essas comportas e tubos de vazamento precisam ser cortados e separados do produto fabricado para garantir que o processamento subsequente não seja interrompido.

Após o corte, partes irregulares se formarão na superfície do produto e em áreas como comportas de vazamento, que podem ser rebarbas, saliências, etc. Isso afetará o nivelamento, a lisura e a integridade do produto.

Portanto, é necessário um equipamento de moagem para lixar essas áreas irregulares e deixá-las planas para que a próxima etapa possa ser realizada.

Esta etapa requer o uso de uma solução ácida para reagir quimicamente com o óxido metálico na superfície do produto para remover a camada de óxido na superfície da peça bruta do produto, tornando a superfície da peça bruta do produto relativamente lisa.

Após a decapagem, pode ser realizado o processo de jateamento.

O jateamento de granalha se refere ao uso de granalhas de aço rotativas de alta velocidade para remover resíduos da camada de óxido, detritos de escória de aço e ferrugem na superfície do produto em bruto, de modo que o produto em bruto gradualmente volte à cor original do aço inoxidável.

Este é o produto final em branco.

Os produtos acabados em bruto precisam passar por diversas inspeções para garantir que atendam aos padrões e especificações antes de serem oficialmente armazenados.

Após a formação do produto em branco, são necessários procedimentos de processamento adicionais.

Máquinas-ferramentas CNC são necessárias para polir e refinar o tamanho, a precisão, a rosca e outros dados mais detalhados do produto para otimizar e melhorar a qualidade e a precisão do produto final.

Nesta etapa, o produto é basicamente fabricado e, após uma série de inspeções e testes precisos, o camlock de aço inoxidável finalizado é armazenado no depósito.

Esta etapa do processo utiliza principalmente vários instrumentos e equipamentos de inspeção para inspecionar o tamanho, a rosca, o ângulo, a integridade do produto, etc. A estanqueidade e a vida útil do produto acabado também serão rigorosamente testadas para garantir que o produto atenda a todos os padrões.

Por fim, a embalagem adequada e razoável é realizada de acordo com a quantidade do pedido do cliente e os requisitos de embalagem.

Depois que tudo estiver pronto, o produto será enviado.

O texto acima mostra o processo de fabricação de 16 etapas do came de aço inoxidável.

Depois de ler este artigo, a maioria das suas perguntas deverá ter sido respondida e você deverá ter uma certa compreensão do processo de fabricação do came de aço inoxidável.

Caso você tenha alguma outra dúvida ou queira saber mais informações relevantes, sinta-se à vontade para nos escrever.