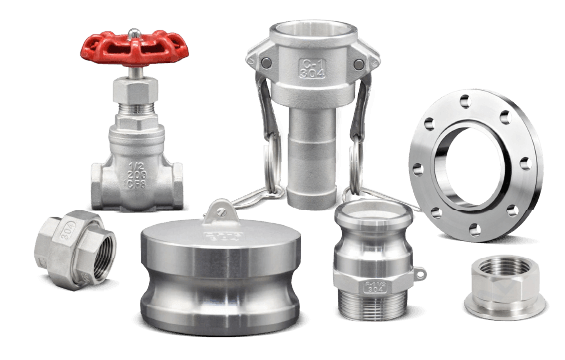

No mundo dos acessórios industriais e soluções de conexão rápida, os engates Camlock se destacam por sua eficiência e confiabilidade. Esses conectores versáteis são essenciais em indústrias que vão da petroquímica ao processamento de alimentos, facilitando a transferência rápida e segura de líquidos, pós e grânulos. Mas o que garante que os engates Camlock possam suportar as rigorosas demandas dessas aplicações? A resposta está em seu processo de fabricação, notadamente o uso de fundição em molde permanente.

A fundição em molde permanente, também conhecida como fundição por gravidade, é um processo de fabricação em que o metal fundido é vazado em um molde reutilizável (matriz) feito de metal. Ao contrário da fundição em areia, em que o molde é quebrado para recuperar a peça fundida, a fundição em molde permanente permite múltiplos usos, garantindo consistência e eficiência na produção.

Acoplamentos Camlock devem atender a altos padrões de qualidade e durabilidade para funcionar com eficácia em ambientes exigentes. Veja como a fundição em molde permanente contribui para atingir esses padrões:

O rápido processo de resfriamento na fundição em molde permanente resulta em uma estrutura metálica mais densa, com menos bolsas de gás e defeitos de contração. Essa densidade aumenta a resistência dos acoplamentos de came, tornando-os mais resistentes ao desgaste.

Moldes reutilizáveis garantem que cada acoplamento de camlock produzido seja idêntico em dimensões e propriedades. Essa consistência é vital para a compatibilidade e a intercambiabilidade, permitindo que acoplamentos de diferentes lotes se encaixem perfeitamente.

Uma superfície mais lisa reduz o atrito e o potencial de corrosão, prolongando a vida útil do acoplamento. Isso também significa que menos usinagem pós-fundição é necessária, o que pode reduzir os custos de produção e os prazos de entrega.

A fundição em molde permanente atinge dimensões precisas, o que é fundamental para o desempenho à prova de vazamentos dos acoplamentos Camlock. Tolerâncias rigorosas garantem uma vedação perfeita quando os acoplamentos são conectados, prevenindo vazamentos e mantendo a integridade do sistema.

Este método de fundição é adequado para diversos metais comumente usados em acoplamentos de came, incluindo alumínio, latão e certas ligas de aço. Os fabricantes podem selecionar o material ideal com base na aplicação pretendida, seja para resistência química, requisitos de leveza ou necessidades de alta resistência.

Embora existam vários métodos de fundição disponíveis, a fundição em molde permanente oferece vantagens distintas para a produção de acoplamentos de came:

Para compreender completamente o papel da fundição em molde permanente, vamos nos aprofundar nas etapas típicas envolvidas na produção de acoplamentos de came usando este método:

1. Projetando o molde: Os engenheiros criam um molde com base nas especificações precisas do acoplamento do camlock. O molde deve facilitar a remoção da peça solidificada, mantendo tolerâncias rigorosas.

2. Preparando o molde: Antes da fundição, o molde é limpo e revestido com um material refratário ou lubrificação para facilitar a liberação da peça e prolongar a vida útil do molde.

3. Derretendo o Metal: A liga metálica selecionada é fundida em um forno, atingindo a temperatura necessária para garantir fluidez e preenchimento adequado das cavidades do molde.

4. Derramando o Metal: O metal fundido é cuidadosamente despejado no molde por gravidade. Alguns processos podem utilizar técnicas de baixa pressão ou de inclinação e vazamento para otimizar o enchimento e reduzir defeitos.

5. Resfriamento e Solidificação: O metal esfria e solidifica rapidamente devido à natureza condutiva do molde metálico. O resfriamento controlado é essencial para evitar tensões internas e atingir a microestrutura desejada.

6. Ejetando o elenco: Após a solidificação, o molde é aberto e a peça fundida é removida. A peça pode passar por processos mínimos de acabamento, como corte de excesso de material ou pequenas usinagens.

7. Inspeção de qualidade: Cada acoplamento Camlock é inspecionado para garantir que atenda aos rigorosos padrões de qualidade exigidos para aplicações industriais. Isso inclui verificações dimensionais, inspeções de superfície e, às vezes, ensaios não destrutivos para detectar defeitos internos.

Os fabricantes que utilizam fundição em molde permanente para acoplamentos Camlock frequentemente aderem a padrões internacionais de qualidade, como a ISO 9001:2015. Essas normas exigem procedimentos rigorosos de controle de qualidade em todo o processo de fabricação. Ao combinar fundição em molde permanente com um rigoroso gerenciamento de qualidade, os fabricantes podem fornecer acoplamentos Camlock que atendem ou superam consistentemente as expectativas do setor.

Para empresas que dependem de acoplamentos camlock, os benefícios da fundição em molde permanente se traduzem em:

O setor manufatureiro continua a inovar, com avanços nas tecnologias de fundição prometendo desempenho ainda melhor para acoplamentos de came. Desenvolvimentos como a fundição de metais semissólidos e o uso de simulações computacionais para otimizar o projeto de moldes estão no horizonte. Essas inovações visam aprimorar ainda mais a qualidade, reduzir custos e minimizar o impacto ambiental do processo de fundição.

A fundição em molde permanente desempenha um papel fundamental na produção de acoplamentos Camlock de alta qualidade. Sua capacidade de produzir peças com resistência superior, dimensões precisas e excelente acabamento superficial a torna o método preferido por fabricantes que buscam a excelência. A compreensão desse processo proporciona aos usuários finais confiança nos produtos em que confiam e destaca a importância dos processos de fabricação na entrega de soluções industriais confiáveis.

Seja em um setor que exige os mais altos níveis de segurança e confiabilidade ou se você se interessa pelas técnicas de fabricação por trás de componentes essenciais, compreender o papel da fundição em molde permanente em acoplamentos de came é tanto esclarecedor quanto benéfico. Demonstra como a engenharia meticulosa e os processos avançados de fabricação se unem para produzir as ferramentas indispensáveis que mantêm as indústrias funcionando sem problemas.