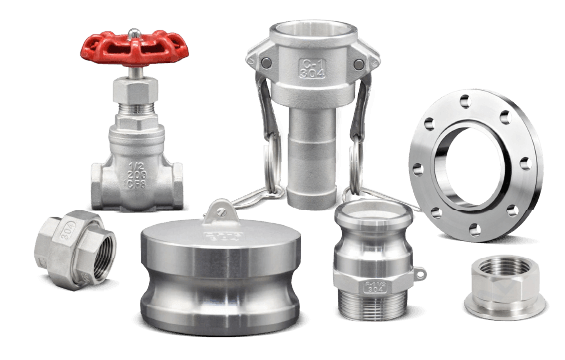

Jeśli Twoja branża wymaga partii zawory ze stali nierdzewnej które spełniają standardy branżowe i zapewniają wyjątkową wydajność, rozumiejąc proces produkcji zaworów ze stali nierdzewnej jest niezbędny. Ten kompleksowy przewodnik przedstawia 7-etapowy proces produkcji zaworów ze stali nierdzewnej, zapewniając Ci jasne i szczegółowe informacje, dzięki którym możesz mieć pewność, że wybierzesz wysokiej jakości zawory do układów przesyłu płynów.

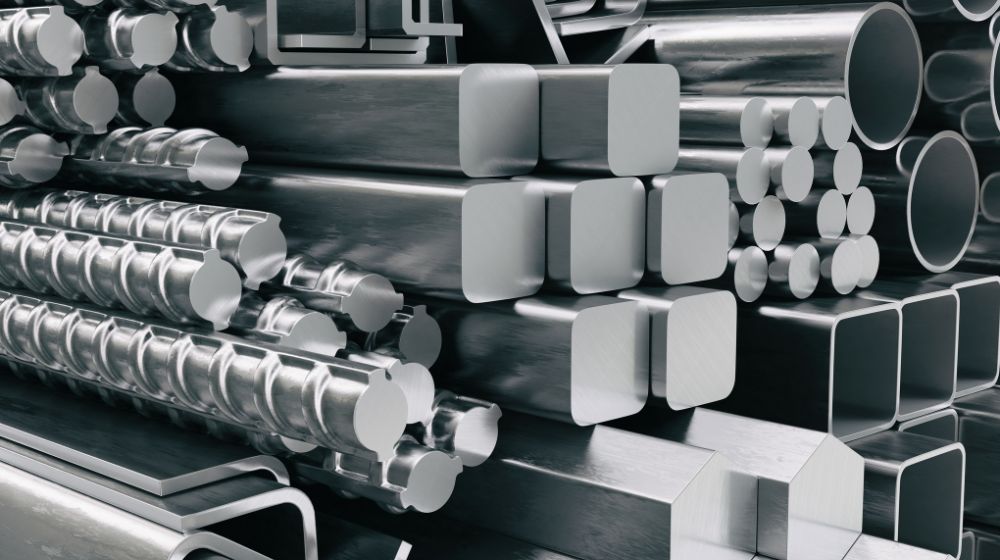

Przed zaprojektowaniem i wyprodukowaniem jakiegokolwiek zaworu ze stali nierdzewnej kluczowy jest wybór odpowiednich surowców. Wybór materiału ma bezpośredni wpływ na wydajność, trwałość i przydatność zaworu do konkretnych zastosowań.

Zawory ze stali nierdzewnej są zazwyczaj wykonane z gatunków takich jak 304, 316, I 316LKażda klasa oferuje unikalne zalety i cechy, dzięki czemu nadaje się do różnych systemów przemysłowych i środowisk zastosowań:

Stal nierdzewna słynie z doskonałej odporność na korozję i wydajność w wysokich temperaturach, co pozwala mu zachować optymalną funkcjonalność w trudnych i wymagających warunkach. Na przykład, Stal nierdzewna gatunku 316 przewyższa Klasa 304 pod względem odporności na korozję, dzięki czemu jest to preferowany wybór dla gałęzi przemysłu, w których występują substancje silnie żrące.

W związku z tym, aby zagwarantować jakość i wydajność układów przesyłu płynów, konieczne jest wybranie odpowiedniego gatunku stali nierdzewnej, biorąc pod uwagę konkretne wymagania branży i potrzeby układu przesyłowego.

Po wybraniu odpowiednich materiałów konieczne jest przeprowadzenie dokładnej analizy kontrole materiałówGwarantuje to, że materiały spełniają wymagane standardy i specyfikacje jakościowe, zapobiegając wszelkim problemom jakościowym, które mogłyby niekorzystnie wpłynąć na proces produkcji i wydajność produktu końcowego.

Po przygotowaniu niezbędnych surowców kolejnym krokiem jest proces produkcji zaworów ze stali nierdzewnej Jest odlew pustyPółfabrykat stanowi podstawę dla finalnego produktu i jest zazwyczaj wytwarzany metodą odlewania lub kucia.

Odlew Polega ona na wlaniu stopionej stali nierdzewnej do wcześniej zaprojektowanej formy i pozostawieniu jej do ostygnięcia i zestalenia w pożądany kształt. W produkcji zaworów stosuje się dwie podstawowe metody odlewania:

Odlew piaskowy nadaje się generalnie do odlewania dużych półfabrykatów zaworów i ma niższy koszt, co czyni go idealnym do produkcji masowej. Z drugiej strony, odlewanie precyzyjne Spełnia wyższe wymagania jakościowe i precyzyjne, często stosowany do produkcji małych lub średnich półfabrykatów zaworowych o lepszej jakości, większej precyzji i większej wytrzymałości.

Kucie To bardziej złożony proces, który polega na kształtowaniu stali nierdzewnej pod wpływem wysokiej temperatury i ciśnienia. Metoda ta znacznie zwiększa wytrzymałość i trwałość metalu, co przekłada się na wysoką jakość i wytrzymałość półfabrykatów zaworów.

Proces kucia rozpoczyna się od podgrzania stali nierdzewnej do stanu nadającego się do kucia, co czyni ją ciągliwą. Ogrzany metal jest następnie poddawany kuciu pod wysokim ciśnieniem w celu uzyskania pożądanego kształtu i integralności strukturalnej. Kute półfabrykaty zaworów znane są ze swoich doskonałych właściwości mechanicznych i są preferowane w zastosowaniach wymagających wysokiej wytrzymałości.

Ten odlew pusty lub kucie wytwarza surowy półfabrykat zaworu, który wymaga dalszego udoskonalenia poprzez obróbka maszynowaTen etap zapewnia, że półfabrykat zaworu osiągnie precyzyjne wymiary i pożądany kształt, spełniając wszystkie specyfikacje projektowe.

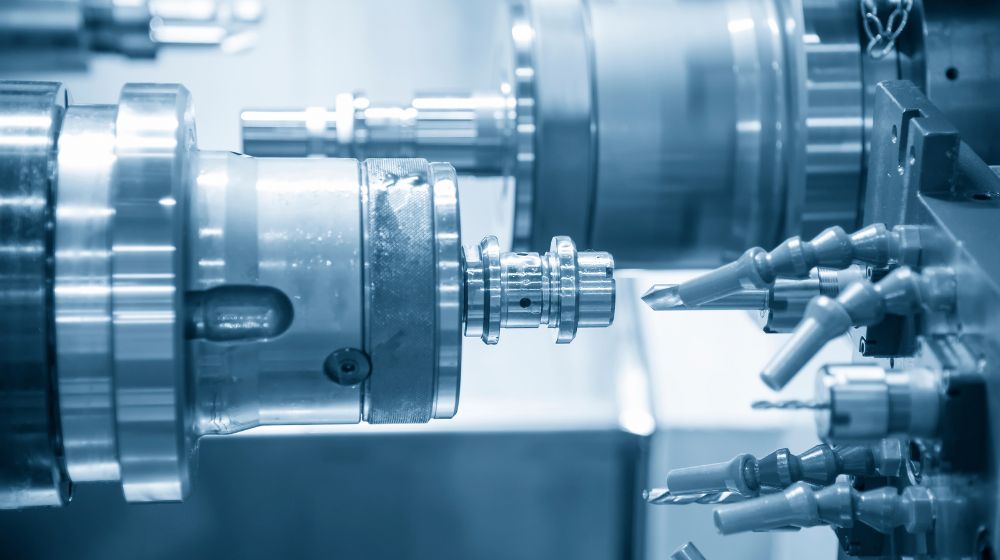

Podczas obróbka zgrubnaPółfabrykat zaworu poddawany jest wstępnemu kształtowaniu i usuwaniu defektów. Wykorzystując maszyny takie jak tokarki, maszyny CNC i frezarki, skrupulatnie usuwa się nadmiar materiału i niedoskonałości. Proces ten wygładza powierzchnię i zapewnia, że półfabrykat zaworu spełnia podstawowe wymagania dotyczące wymiarów i płaskości, stanowiąc solidną podstawę do dalszej obróbki precyzyjnej.

Dokładne przetwarzanie Obejmuje szczegółową obróbkę mechaniczną w celu uzyskania wysokiej precyzji i dokładności wymiarów i cech zaworu. Faza ta składa się z trzech głównych komponentów:

Dzięki starannej obróbce maszynowej półfabrykat zaworu jest udoskonalany tak, aby spełniał rygorystyczne standardy jakości, co gwarantuje optymalną wydajność i niezawodność w końcowym zastosowaniu.

Następny obróbka maszynowazawór ze stali nierdzewnej wymaga kompleksowego obróbka powierzchni Aby zwiększyć jego wydajność i zapewnić spełnienie wszystkich odpowiednich norm. Ten kluczowy etap składa się z czterech głównych procesów: marynowanie, pasywacja, polerowanie, I leczenie roztworem.

Marynowanie Polega ona na usunięciu warstwy tlenku powierzchniowego i wszelkich zanieczyszczeń z korpusu zaworu ze stali nierdzewnej. Osiąga się to poprzez zanurzenie zaworu w roztworze trawiącym, zazwyczaj w mieszaninie kwasów, która skutecznie czyści powierzchnię, zapewniając w ten sposób lepszą odporność na korozję.

Po trawieniu zawór poddawany jest pasywacjaProces ten dodatkowo poprawia odporność stali nierdzewnej na korozję poprzez usunięcie wolnego żelaza i wspomaganie tworzenia pasywnej warstwy tlenków. Pasywacja zapewnia, że zawór zachowuje swoją integralność i wydajność w środowiskach korozyjnych.

Polerowanie To kolejny etap, w którym zarówno wewnętrzna, jak i zewnętrzna powierzchnia zaworu ze stali nierdzewnej jest starannie polerowana. Pozwala to na usunięcie wszelkich pozostałych defektów powierzchni i poprawę jej wykończenia, co przekłada się na estetykę i funkcjonalność zaworu.

Leczenie roztworem Polega ona na poddaniu zaworu ze stali nierdzewnej określonym regulacjom temperatury i kontrolowanym procesom chłodzenia. Ta obróbka poprawia odporność na korozję, wytrzymałość, I trwałość zaworu, co zapewnia jego niezawodną pracę w różnych warunkach eksploatacyjnych.

Po przejściu przez zawór półfabrykatowy obróbka maszynowa i obróbka powierzchni, jest gotowy na spawanie i montażTen etap polega na zintegrowaniu różnych komponentów w celu utworzenia kompletnego zaworu ze stali nierdzewnej.

Spawalniczy jest niezbędny do podłączania akcesoriów zaworowych, których nie można zmontować za pomocą prostych środków mechanicznych. Na przykład, pokrywy zaworów i inne krytyczne elementy są bezpiecznie przymocowane do korpusu zaworu za pomocą zaawansowanych technik spawalniczych, takich jak spawanie TIG (spawanie wolframem w osłonie gazów obojętnych) lub MIG (spawanie metalem w osłonie gazów obojętnych). Podczas procesu spawania kluczowe jest kontrolowanie takich parametrów, jak temperatura spawania i prędkość spawania aby zapewnić mocne, wysokiej jakości i bezpieczne spoiny, zapobiegające przeciekom i osłabieniom konstrukcyjnym.

Po spawaniu, elementy zaworu ze stali nierdzewnej są precyzyjnie montowane. Wymaga to precyzyjnego dopasowania części, aby zapewnić brak szczelin oraz szczelność i bezpieczeństwo wszystkich połączeń. Prawidłowy montaż jest kluczowy dla zachowania integralności uszczelnienia zaworu oraz zapewnienia jego płynnego i wydajnego działania.

Po montażu przeprowadzane są kompleksowe kontrole w celu weryfikacji wydajność uszczelnienia zaworu. Obejmuje to upewnienie się, że wszystkie uszczelki są szczelne i zawór jest szczelny, gwarantując w ten sposób niezawodną pracę w zamierzonym zastosowaniu.

Następny spawanie i montażzawór ze stali nierdzewnej poddawany jest rygorystycznym testom kontrole wydajności i jakości aby mieć pewność, że spełnia wszystkie standardy branżowe i wymagania operacyjne.

Kontrola jakości to ostatni i najważniejszy etap procesu produkcyjnego. Zawory, które nie przejdą pomyślnie tych kontroli, mogą prowadzić do awarii systemu i wypadków, co podkreśla konieczność przeprowadzenia tej gruntownej oceny.

Kompleksowe testy gwarantują niezawodność i wydajność każdego zaworu ze stali nierdzewnej oraz jego płynną pracę w różnych środowiskach i warunkach ciśnieniowych.

Po pomyślnym ukończeniu kontrole wydajności i jakości, zawory ze stali nierdzewnej są gotowe do pakowanie i wysyłkaTen ostatni krok gwarantuje, że zawory będą chronione podczas transportu i że wszystkie niezbędne informacje zostaną przekazane dokładnie.

Zawory są starannie pakowane zgodnie ze specyfikacjami klienta i standardami branżowymi. Materiały opakowaniowe są dobierane tak, aby zapobiec uszkodzeniom podczas transportu, zachowując integralność i jakość każdego zaworu. Szczegóły takie jak: loga, specyfikacje, I numery modeli są wyraźnie oznaczone na opakowaniu, co pozwala na prawidłową identyfikację i zapobiega błędom podczas wysyłki.

Przed wysyłką każde opakowanie przechodzi ostateczną kontrolę, aby upewnić się, że wszystkie informacje są poprawne i zawory są bezpiecznie zapakowane. Ten skrupulatny proces gwarantuje, że klienci otrzymują swoje zamówienia szybko i bez żadnych rozbieżności, co pozwala utrzymać zadowolenie klienta i zaufanie do firmy. Blokada ProCam marka.

Zawory ze stali nierdzewnej są wszechstronne i znajdują zastosowanie w wielu branżach ze względu na swoją solidną wydajność i możliwość adaptacji:

Zawory ze stali nierdzewnej są zazwyczaj wykonane z takich gatunków jak: 304, 316, I 316LKażda klasa oferuje unikalne właściwości, z 316L są wysoce odporne na korozję i nadają się do stosowania w trudnych warunkach.

Proces odlewania, zarówno piaskowego, jak i precyzyjnego, odgrywa znaczącą rolę w określaniu jakości zaworu. Precyzyjne odlewanie zapewnia wyższą dokładność wymiarową i lepsze wykończenie powierzchni, co przekłada się na wyższą wydajność i trwałość zaworów.

Kontrole jakości obejmują sprawdzenie wymiarów, badanie twardości, ocenę odporności na korozję, badanie szczelności i badanie ciśnienia, aby zagwarantować, że każdy zawór spełnia standardy branżowe i działa niezawodnie.

Skuteczność uszczelnienia uzyskano dzięki starannym procesom obróbki powierzchni, takim jak trawienie i pasywacja, a także precyzyjnej obróbce mechanicznej i technikom spawania, które gwarantują szczelne i szczelne połączenia.

Dobór materiału jest kluczowy, ponieważ decyduje o odporności zaworu na korozję, wytrzymałości i przydatności do konkretnych zastosowań. Wybór odpowiedniego gatunku stali nierdzewnej gwarantuje niezawodne działanie zaworu w przewidywanych warunkach pracy.

Na Blokada ProCam, jesteśmy oddani dostarczaniu wysokiej jakości zawory ze stali nierdzewnej dostosowane do Twoich konkretnych potrzeb. Niezależnie od tego, czy potrzebujesz szczegółowych specyfikacji, niestandardowych rozwiązań, czy też fachowej porady, nasz zespół jest tutaj, aby Ci pomóc.

Skontaktuj się z nami już dziś aby omówić Twoje wymagania i uzyskać fachową poradę w zakresie wyboru najlepszych zaworów ze stali nierdzewnej do Twoich układów przesyłu płynów.

Aby uzyskać więcej informacji na temat standardów branżowych, odwiedź stronę Międzynarodowy ASTM, w której określono niezbędne specyfikacje dla wysokiej jakości zaworów ze stali nierdzewnej.

Dowiedz się więcej o naszym produkty zaworowe ze stali nierdzewnej i jak mogą one przynieść korzyści Twoim projektom.

Dowiedz się więcej o naszym opcje kontaktu aby uzyskać spersonalizowaną pomoc i wsparcie od naszych ekspertów.

Bądź na bieżąco z najnowszymi trendami i postępem w technologiach produkcji zaworów, odwiedzając naszą stronę blog.

Udoskonal swoje układy przesyłu płynów za pomocą naszych najwyższej jakości zaworów ze stali nierdzewnej i ciesz się niezrównaną jakością i wydajnością.

Podsumowując, 7-etapowy proces produkcji zaworów ze stali nierdzewnej—obejmujący dobór i kontrolę materiałów, odlewanie półfabrykatów, obróbkę maszynową, obróbkę powierzchni, spawanie i montaż, kontrolę wydajności i jakości oraz pakowanie i wysyłkę — gwarantuje produkcję wysokiej jakości zaworów, które spełniają rygorystyczne standardy branżowe.

Każdy wyprodukowany przez nas zawór ze stali nierdzewnej ProCamLock Poddajemy je skrupulatnym procesom i kompleksowym testom, aby zagwarantować wyjątkową wydajność, trwałość i niezawodność. Zaufaj naszemu doświadczeniu, a dostarczymy Ci zawory, które spełnią Twoje wymagania dotyczące przekładni hydraulicznych z precyzją i doskonałością.