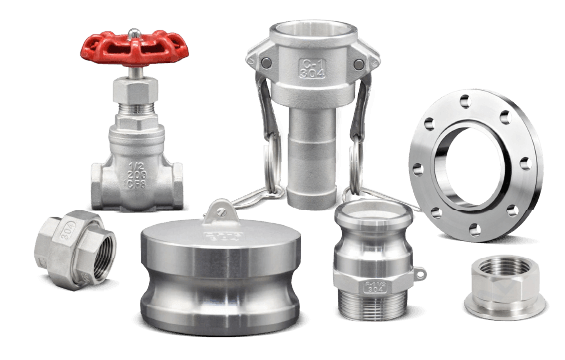

Vil du vite hvordan kamlåsen i rustfritt stål som fungerer problemfritt i transmisjonssystemet og utstyret ditt, lages? Hvilke strenge prosesser og tester går den gjennom?

Hvis svaret er ja, får du informasjonen du ønsker fra denne artikkelen. Du kan lære om produksjonsprosessen til kamlås i rustfritt stål fra de følgende 16 trinnene og få svar på spørsmålene dine.

Først, tilpass formen. Et utmerket produkt kommer fra en form av høy kvalitet. En standard form av høy kvalitet vil ikke produsere et dårlig produkt.

Derfor er formdesignet avgjørende. Det er grunnlaget for alt. Det må bekreftes av flere parter før andre prosesser kan fortsette. Hvis formproduksjonen ikke gir gode resultater, må den lages på nytt inntil en form av høy kvalitet er produsert.

Derfor er det nødvendig å først tilpasse den aktuelle formen i henhold til tegningen, og først etter at formen er produsert, kan neste prosess begynne.

Injeksjon av voksform er et veldig viktig trinn. Etter at du har laget formen, må du forvarme formen for å sikre at voksen kan flyte jevnt og fylle hele formen. Neste trinn er deretter å starte injeksjonen av voksformen.

Voksforminjeksjon bruker hovedsakelig stabil voks av høy kvalitet ved middels temperatur, og omgivelsestemperaturen er stabil på 24–26 ℃. Fordi voks har visse krav til miljøet, vil den deformeres hvis den er for varm, noe som påvirker produktkvaliteten og produksjonseffektiviteten.

Halvautomatiske maskiner kan brukes når produksjonsmengden er liten, og helautomatiske maskiner må brukes når batchmengden er stor. Bruk av automatiserte maskiner kan kontrollere produksjonsprosessen til produktet nøyaktig for å sikre at det ikke oppstår ulykker i produksjonsprosessen.

Voksen kommer inn i formen gjennom en automatisert maskin, fyller formen jevnt og danner gradvis en voksmodell. Når en komplett voksmodell er formet, er dette trinnet fullført.

Etter injeksjon av voksformen kan det hende at det er et problem med forbindelsen mellom formene, noe som påvirker produktets form eller estetikk, eller at det er overflødig voks som er hellt på andre steder eller renner over. På dette tidspunktet er reparasjon av voksformen nødvendig.

Reparasjonen av voksformen vil reparere eventuelle problemområder eller fjerne overflødig voks for å sikre produktets kvalitet og integritet. Etter dette vil produktet bli inspisert for bobler, sprekker eller åpenbare defekter.

Ulike produktstrukturer og produktdesign har forskjellige arrangementer, noen er plassert horisontalt, og noen er plassert vertikalt.

Vanligvis vil et spesifikt sveiseprosjekt for voksform bli utformet basert på produktets struktur og egenskaper, for eksempel hvor mange deler som er i en streng og hvordan de skal arrangeres. Disse vil være tydelig skrevet ut slik at de kan brukes som en standardreferanse for produksjonsprosessen.

I formfremstillingsprosessen brukes vanligvis zirkonsand og zirkoniumpulver som formfremstillingsmaterialer, som blandes i en viss mengde for å danne en viskøs og høytemperaturbestandig oppslemming. Deretter senkes voksformen ned i oppslemmingen for å dekke overflaten av voksformen jevnt.

Etter det plasseres voksformen som er dekket med slam i tørkerommet for tørking. Hvert tørkerom holdes ved konstant temperatur og fuktighet i 24 timer for å sikre at produktet kan tørkes effektivt. Ulike tørkerom har forskjellige temperaturer.

Deretter gjentas slurrybelegget og tørkeprosessen til formtykkelsen når den spesifiserte standarden.

Etter at formen er laget, utføres avvoksingstrinnet.

Dette trinnet må fullføres i en avvoksingskjele. Sett formen i den, hold omgivelsestemperaturen ved høy temperatur og høyt trykk, vent til voksformen i formen smelter og flyter ut, og formen er igjen.

Helling er også et veldig viktig trinn.

Først plasseres formen i naturgassovnen og varmes opp til omtrent 1000 grader. Deretter varmes stålmaterialet opp til omtrent 1600 grader samtidig. Etter at stålmaterialet er varmet opp til ønsket nivå, begynn å helle.

Dette trinnet har visse risikoer, så vær oppmerksom på personalets sikkerhet.

Etter at støpegodset er avkjølt og størknet, oppnås et grovt emne.

Neste trinn er det tapte mønsteret. Bruk en skallbryter til å bryte formen og ta ut støpegodset i rustfritt stål inni. Dette er et produktemne.

Deretter vil dette produktemnet bli bearbeidet og raffinert for gradvis å bli en presis og høykvalitets kamlås i rustfritt stål.

Under helleprosessen vil det dannes noen viktige helleporter og stigerør.

Helleporten refererer til kanalen for smeltet metall å komme inn i støpegodset, og stigerøret refererer til den tilleggsdelen som legges til under metallstøpeprosessen for å forhindre materialkrymping.

Denne delen er viktig i produksjonsprosessen, men den er ikke nødvendig i det endelige produktet. Derfor må disse helleportene og stigerørene kuttes bort og skilles fra det produserte produktet for å sikre at etterfølgende prosessering ikke forstyrres.

Etter kutting vil det dannes ujevne deler på produktoverflaten og i områder som helleporter, som kan være grader, fremspring osv. Disse vil påvirke produktets flathet, glatthet og integritet.

Derfor er det behov for slipeutstyr for å slipe disse ujevne områdene flate slik at neste trinn kan utføres.

Dette trinnet krever bruk av en sur løsning for å reagere kjemisk med metalloksidet på overflaten av produktet for å fjerne oksidlaget på overflaten av produktemnet, noe som gjør overflaten av produktemnet relativt glatt.

Etter beising kan kuleblåsingsprosessen utføres.

Kuleblåsing refererer til bruk av høyhastighets roterende stålkuler for å fjerne oksidlagrester, stålslaggrester og rust på overflaten av produktemnet, slik at produktemnet gradvis får den opprinnelige fargen på rustfritt stål.

Dette er det endelige produktets blanke form.

De ferdige produktemnene må gjennomgå flere inspeksjoner for å sikre at de oppfyller standardene og spesifikasjonene før de offisielt lagres.

Etter at produktemnet er dannet, kreves ytterligere prosesseringsprosedyrer.

CNC-maskinverktøy er nødvendig for å polere og forbedre produktets størrelse, nøyaktighet, gjenger og andre mer detaljerte data for å optimalisere og forbedre kvaliteten og nøyaktigheten til sluttproduktet.

På dette trinnet produseres produktet i utgangspunktet, og etter en serie presise inspeksjoner og tester lagres den ferdige kamlåsen i rustfritt stål på lageret.

Dette trinnet i prosessen bruker hovedsakelig ulike inspeksjonsinstrumenter og -utstyr for å inspisere produktets størrelse, gjenger, vinkel, fullstendighet osv. Det ferdige produktets lufttetthet og levetid vil også bli strengt testet for å sikre at produktet oppfyller alle standarder.

Til slutt utføres passende og rimelig emballasje i henhold til kundens bestillingsmengde og emballasjekrav.

Etter at alt er klart, sendes produktet.

Ovennevnte er en 16-trinns produksjonsprosess for kamlås i rustfritt stål.

Etter å ha lest denne artikkelen, burde de fleste av spørsmålene dine ha blitt besvart, og du burde ha en viss forståelse av produksjonsprosessen til kamlås i rustfritt stål.

Hvis du har andre spørsmål eller ønsker å vite mer relevant informasjon, er du alltid velkommen til å skrive til oss.