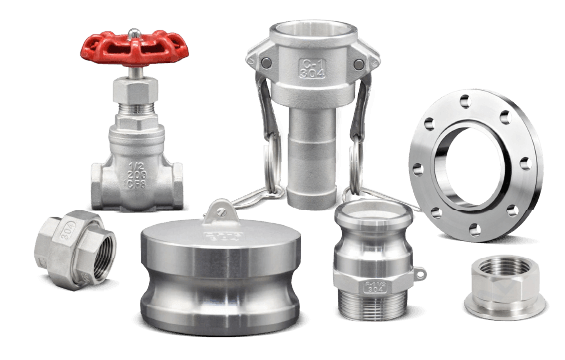

トランスミッションシステムや機器でスムーズに動作するステンレス製カムロックはどのように作られているのでしょうか?どのような厳格な工程と厳しいテストを経て作られているのでしょうか?

もし答えが「はい」なら、この記事から必要な情報が得られるでしょう。以下の16のステップからステンレス製カムロックの製造工程を学び、疑問への答えを得ることができます。

まず、金型をカスタマイズします。優れた製品は高品質の金型から生まれます。標準的な高品質の金型では、不良品は生まれません。

そのため、金型の設計は非常に重要です。それはすべての基礎であり、他の工程に進む前に複数の関係者による確認が必要です。金型製作で良好な結果が得られない場合、高品質の金型が完成するまで作り直す必要があります。

そのため、まずは図面に応じて適切な金型をカスタマイズする必要があり、金型が製造されて初めて次の工程を開始できます。

ワックスモールドの射出成形は非常に重要なステップです。型を製作した後、ワックスが均一に流れて型全体に充填されるように、型を予熱する必要があります。そして、次のステップとしてワックスモールドの射出成形を開始します。

ワックス射出成形では、主に高品質で安定した中温ワックスを使用し、周囲温度は24~26℃で安定しています。ワックスには一定の環境条件があり、高温になると変形し、製品の品質と生産効率に影響を与えます。

製造数量が少ない場合は半自動機を、バッチ数量が多い場合は全自動機を使用する必要があります。自動機を使用することで、製品の製造工程を正確に制御し、製造工程における事故の発生を防ぐことができます。

ワックスは自動機械を通して型に入り、型に均一に充填され、徐々にワックスモデルを形成します。ワックスモデルが完全に形成されると、この工程は完了です。

ワックスモールドの注入後、型同士の接合部に問題が生じ、製品の形状や美観に影響を与えたり、余分なワックスが他の場所に流れ込んだり、溢れ出したりすることがあります。このような場合は、ワックスモールドの補修が必要です。

ワックスモールドの修理では、問題箇所を修復し、余分なワックスを除去して製品の品質と完全性を確保します。その後、気泡、ひび割れ、明らかな欠陥がないか検査します。

製品構造や製品デザインによって配置が異なり、水平に配置されるものもあれば、垂直に配置されるものもあります。

通常、ワックスモールド溶接プロジェクトは、製品の構造と特性に基づいて設計されます。例えば、1連の部品の数や配置方法などです。これらは明確に文書化され、製造工程の標準的な参考資料として使用できます。

鋳型製作工程では、一般的にジルコン砂とジルコニウム粉末を鋳型材料として用い、これらを一定の割合で混合して粘性があり耐熱性のあるスラリーを形成します。その後、ワックス型をこのスラリーに浸漬し、ワックス型の表面を均一に覆います。

その後、スラリーを塗布したワックス型を乾燥室に置き、乾燥させます。各乾燥室は、製品を効果的に乾燥させるため、24時間一定の温度と湿度に保たれています。乾燥室ごとに温度が異なります。

次に、金型の厚さが規定の基準に達するまで、スラリーの塗布と乾燥の工程を繰り返します。

鋳型が作られた後、脱蝋工程が行われます。

この工程は脱蝋釜で行います。型を脱蝋釜に入れ、高温高圧に保ち、型内のワックスが溶けて流れ出るのを待ちます。

注ぐことも非常に重要なステップです。

まず、鋳型を天然ガス焙焼炉に入れ、約1000度まで加熱します。同時に鋼材も約1600度まで加熱します。鋼材が所定の温度まで加熱されたら、鋳込みを開始します。

このステップには一定のリスクが伴うため、スタッフの安全に注意してください。

鋳造物が冷却され固化した後、粗いブランクが得られます。

次のステップはロストパターンです。シェルブレーカーを使って鋳型を割り、中のステンレス鋼の鋳物を取り出します。これが製品ブランクです。

次に、この製品ブランクは加工・精製され、徐々に精密で高品質のステンレス製カムロックになります。

注入プロセス中に、いくつかの重要な注入ゲートとライザーが形成されます。

注湯口とは、溶融金属が鋳物に入るための通路のことで、押湯口とは、金属の鋳造工程で材料の収縮を防ぐために追加される補助部品のことです。

この部品は製造工程では不可欠ですが、最終製品には必要ありません。そのため、後続工程の妨げにならないよう、これらの注湯口とライザーは切断して製品から分離する必要があります。

切断後、製品表面や湯口などの部分にバリや突起など凹凸が生じます。これらは製品の平坦性、滑らかさ、完全性に影響を与えます。

そのため、次のステップに進むために、これらの凹凸を平らに研磨するための研磨装置が必要になります。

このステップでは、酸性溶液を使用して製品の表面にある金属酸化物と化学反応を起こし、製品ブランクの表面にある酸化物層を除去して、製品ブランクの表面を比較的滑らかにする必要があります。

酸洗い後、ショットブラスト処理を実施できます。

ショットブラストとは、高速回転する鋼鉄ショットを使用して、製品ブランクの表面の酸化物層の残留物、鋼スラグの破片、および錆を除去し、製品ブランクが徐々にステンレス鋼本来の色に変わることを指します。

これが最終製品のブランクです。

完成品のブランクは、正式に保管される前に、基準と仕様を満たしていることを確認するために複数回の検査を受ける必要があります。

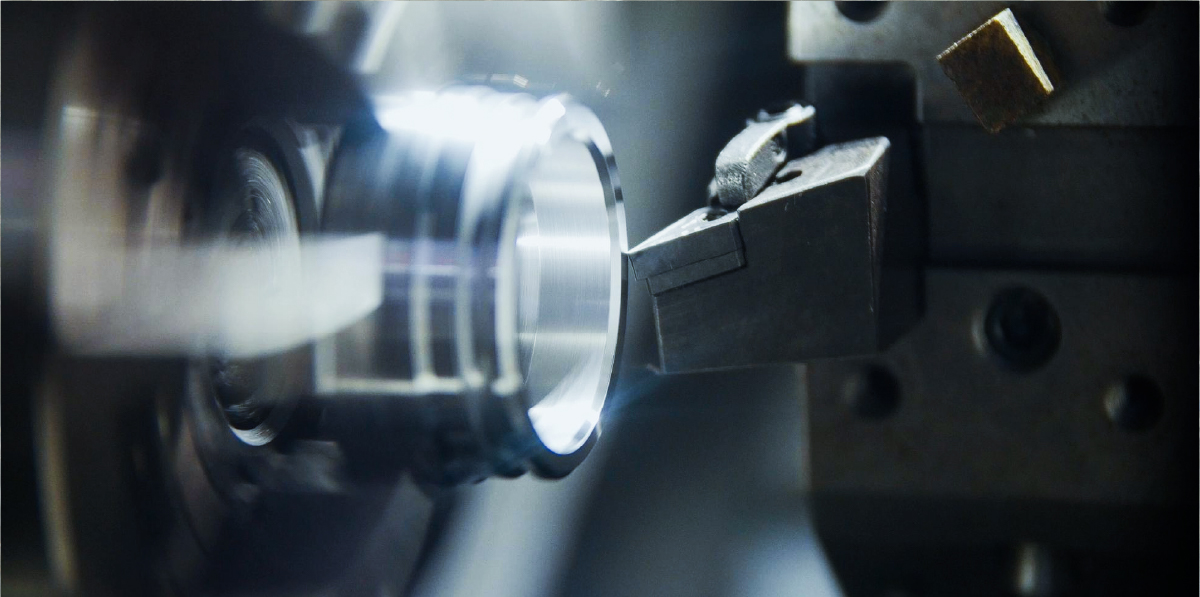

製品ブランクが形成された後には、さらなる処理手順が必要になります。

CNC 工作機械は、製品のサイズ、精度、ねじ山、その他のより詳細なデータを磨き上げ、最終製品の品質と精度を最適化および向上させるために必要です。

この段階で、製品は基本的に製造され、一連の正確な検査とテストを経て、完成したステンレス製カムロックは倉庫に保管されます。

この工程では、主にさまざまな検査機器や設備を使用して、製品のサイズ、ねじ、角度、完全性などを検査します。完成品の気密性と耐用年数も厳密にテストされ、製品がすべての基準を満たしていることを確認します。

最後に、顧客の注文数量と梱包要件に応じて、適切かつ合理的な梱包が行われます。

全ての準備が整い次第、商品を発送いたします。

上記はステンレス製カムロックの16段階の製造工程です。

この記事を読んだ後、ほとんどの疑問は解決し、ステンレス製カムロックの製造プロセスについてある程度理解できるようになっているはずです。

他にご質問がある場合や、より関連のある情報をお知りになりたい場合は、いつでもお気軽にお問い合わせください。