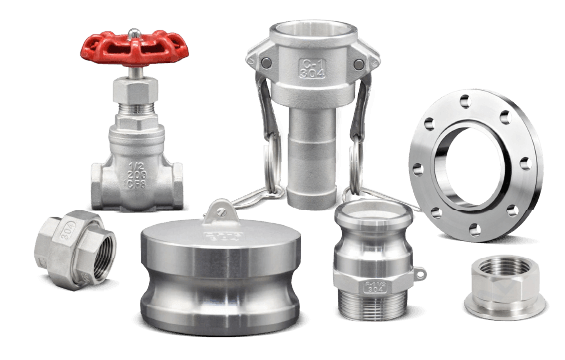

カムロックカップリングは、様々な業界でホースの迅速な接続に不可欠な部品ですが、その製造において鋳造方法の選択は最終製品の品質、コスト、そして性能に大きな影響を与えます。最適なプロセスを選択するには、金型鋳造、砂型鋳造、ダイカスト、インベストメント鋳造の違いを理解することが重要です。この包括的なガイドでは、各鋳造技術の長所と短所を詳細に解説し、高品質なカムロックカップリングの製造における応用に焦点を当てています。

鋳造方法の理解

鋳造方法を比較する前に、各プロセスを簡単に概観してみましょう。

- 永久鋳型鋳造:再利用可能な金属製の鋳型に溶融金属を流し込む鋳造方法です。鋳型は通常、固着防止と冷却速度制御のためにコーティングされています。カムロックカップリング製造における永久鋳型鋳造の重要性については、当社の記事をご覧ください。 カムロックカップリングにおける永久鋳型鋳造の役割.

- 砂型鋳造: 使い捨ての砂型を用いて金属部品を成形します。砂型は使用後に破棄されますが、形状やサイズを自由に変更することができます。

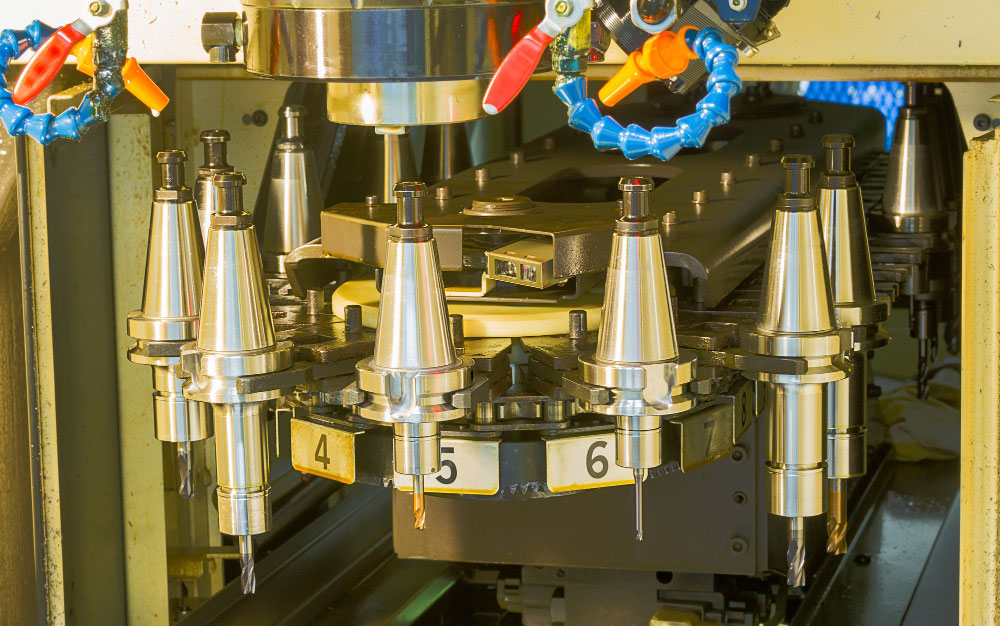

- ダイカスト:溶融金属を高圧で鋼板の金型に押し込み、高精度部品の大量生産に適しています。

- インベストメント鋳造ロストワックス鋳造とも呼ばれるこの方法では、ワックスの原型からセラミックの鋳型を作ります。ワックスを溶かし、溶けた金属をその空洞に流し込みます。

永久鋳型鋳造

メリット

- 強化された機械的特性: 金型による急速な冷却速度のおかげで、永久金型鋳造では粒子構造がより細かくなり、カムロックカップリングの機械的特性が向上します。

- 優れた表面仕上げと寸法精度: 再利用可能な金型は、一貫した寸法と滑らかな表面仕上げを提供し、大規模な機械加工の必要性を減らします。

- 中規模生産量でもコスト効率に優れています: 初期の金型コストは砂型鋳造よりも高くなりますが、金型の再利用が可能なので中程度の生産量では経済的になります。

- 多孔性の低減: 制御された冷却プロセスによりガスの閉じ込めが最小限に抑えられ、より高密度で強度の高い鋳物が得られます。

デメリット

- 複雑さの制限: 永久鋳型は、砂型鋳造や精密鋳造に比べ、非常に複雑なデザインには適応しにくいです。

- 材料の制限すべての金属が永久鋳型鋳造に適しているわけではありません。アルミニウムやマグネシウム合金などの非鉄金属に最適です。

- 初期コストが高い耐久性のある金属金型を作成するコストは高額であるため、少量生産の場合、コスト効率が低下します。

砂型鋳造

メリット

- サイズとデザインの多様性砂型鋳造では、他の方法では難しい可能性のある、大きく複雑なカムロックカップリング部品を製造できます。

- 初期ツールコストの削減砂型は使い捨てで、入手しやすい材料から作られるため、初期コストは比較的低くなります。

- 材料の柔軟性: 鉄合金、非鉄合金を含む幅広い金属の鋳造に適しています。

デメリット

- 表面仕上げと精度: 砂型鋳造では通常、表面仕上げが粗くなり、寸法精度が低下するため、追加の機械加工が必要になります。

- 生産率の低下: 鋳造ごとに金型を準備する必要があるため、時間がかかるプロセスであり、大量生産には適していません。

- 高い多孔性リスク: 砂型を使用するとガスの閉じ込めが増加し、カムロック カップリングの構造的完全性に影響を及ぼす可能性があります。

ダイカスト

メリット

- 高い生産効率: 小型から中型のカムロックカップリングを安定した品質で大量生産するのに最適です。

- 優れた表面仕上げと精度: 厳しい公差と滑らかな表面を持つ部品を製造し、鋳造後の機械加工を削減します。

- 薄肉鋳造能力: 強度を損なうことなく軽量部品の製造が可能になります。

デメリット

- 初期投資額が高いダイカスト設備と金型は高価なので、少量の注文ではコストがかかりすぎます。

- 非鉄金属に限定: 一般的には亜鉛、アルミニウム、マグネシウムなどの金属に使用されますが、鉄合金には適していません。

- 多孔性の可能性: 高速射出により鋳物内にガスが閉じ込められ、機械的特性に影響を及ぼす可能性があります。

インベストメント鋳造

メリット

- 並外れたディテールと複雑さ: 微細な特徴と厳しい公差を備えた複雑なカムロックカップリング設計を生産できます。

- 優れた表面仕上げ: 多くの場合、最小限の仕上げで済む滑らかな表面が得られます。

- 素材の多様性: 高温合金やステンレス鋼を含むほぼすべての種類の金属に適しています。

デメリット

- 生産コストの上昇: このプロセスは複数のステップを要し、労働集約的であるため、単位あたりのコストが高くなります。

- リードタイムの延長: ワックスパターンとセラミックシェルの作成は複雑であるため、製造期間が長くなります。

- 大型部品には適していません: 取り扱いや金型製作の実用性により、通常は小型部品の方が効率的です。

鋳造方法を選択する際に考慮すべき重要な要素

| 鋳造方法 | コスト | 精度と表面品質 | 生産量 | 材料の適合性 |

|---|

| 永久型 | 中程度、中程度のボリュームに適しています | 寸法管理が良好で、仕上がりが美しい | 中規模から大規模のバッチ | 非鉄金属に最適 |

| 砂型鋳造 | 初期コストは低いが、ユニットあたりのコストは高い | 精度が低い、表面が粗い | 柔軟だが生産は遅い | 多用途で、鉄金属および非鉄金属に使用可能 |

| ダイカスト | 初期コストが高いが、大量生産に最適 | 優れた精度、滑らかな仕上がり | 大量生産 | 非鉄金属のみ |

| インベストメント鋳造 | 単位当たりのコストが高い | 卓越した精度、優れた仕上がり | 低~中音量 | 複雑なデザインや様々な金属に適しています |

結論

カムロックカップリングの製造において、コスト、品質、性能のバランスをとるには、適切な鋳造方法を選択することが不可欠です。金型鋳造は、機械的特性と寸法精度のバランスに優れており、中量生産に適した選択肢です。しかし、それぞれの鋳造方法には、それぞれに適した用途があります。

- 永久鋳型鋳造を使用する より優れた機械的特性が必要であり、非鉄金属を中規模規模で生産する場合。

- 砂型鋳造を選択 大型であまり複雑でない部品や、鉄系金属を扱い予算が少ない場合に最適です。

- ダイカストを選択 高精度、優れた表面仕上げの非鉄金属カップリングを量産する場合。

- インベストメント鋳造を選択 特に特殊金属を扱う場合など、非常に詳細で複雑な設計に適しています。

特定の生産目標に関連して各方法の長所と短所を評価することにより、メーカーは鋳造プロセスを最適化し、業界標準とコスト目標の両方を満たす高品質のカムロック カップリングを実現できます。

カムロックカップリングとその製造プロセスの詳細については、 カムロックカップリングのページお客様の具体的なニーズについてご相談いただく場合や、弊社のチームにご連絡いただく場合は、お気軽にお問い合わせください。 お問い合わせ.

これらのニュアンスを理解することで、メーカーは情報に基づいた意思決定を行うことができ、最終的にはさまざまな業界のエンドユーザーに高品質でコスト効率の高いカムロック カップリングを提供できるようになります。