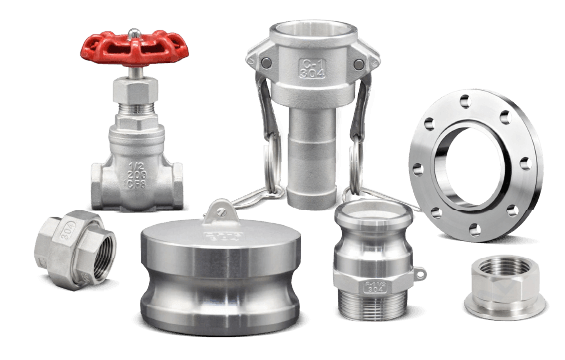

Apakah Anda ingin tahu bagaimana camlock baja tahan karat yang bekerja dengan lancar di sistem dan peralatan transmisi Anda dibuat? Proses ketat dan pengujian ketat apa yang dilaluinya?

Jika jawabannya ya, Anda akan mendapatkan informasi yang Anda inginkan dari artikel ini. Anda dapat mempelajari proses pembuatan camlock baja tahan karat dari 16 langkah berikut dan mendapatkan jawaban atas pertanyaan Anda.

Pertama, sesuaikan cetakannya. Produk yang bagus berasal dari cetakan berkualitas tinggi. Cetakan berkualitas tinggi yang standar tidak akan menghasilkan produk yang buruk.

Oleh karena itu, desain cetakan sangat penting. Desain merupakan dasar dari segalanya. Desain perlu dikonfirmasi oleh banyak pihak sebelum proses lainnya dapat dilanjutkan. Jika pembuatan cetakan tidak mencapai hasil yang baik, cetakan perlu dibuat ulang hingga cetakan berkualitas tinggi dapat diproduksi.

Oleh karena itu, perlu terlebih dahulu menyesuaikan cetakan yang sesuai dengan gambar, dan baru setelah cetakan diproduksi, proses selanjutnya dapat dimulai.

Penyuntikan cetakan lilin merupakan langkah yang sangat penting. Setelah membuat cetakan, Anda perlu memanaskan cetakan terlebih dahulu untuk memastikan lilin dapat mengalir secara merata dan mengisi seluruh cetakan. Kemudian, langkah selanjutnya adalah memulai penyuntikan cetakan lilin.

Cetakan Lilin Injeksi terutama menggunakan lilin suhu sedang yang stabil dan berkualitas tinggi, dan suhu sekitar stabil pada 24-26℃. Karena lilin memiliki persyaratan tertentu untuk lingkungan, lilin akan berubah bentuk jika terlalu panas, yang memengaruhi kualitas produk dan efisiensi produksi.

Mesin semi-otomatis dapat digunakan saat jumlah produksi kecil, dan mesin yang sepenuhnya otomatis harus digunakan saat jumlah batch besar. Penggunaan mesin otomatis dapat mengontrol proses produksi produk secara akurat untuk memastikan tidak ada kecelakaan dalam proses produksi.

Lilin memasuki cetakan melalui mesin otomatis, mengisi cetakan secara merata dan secara bertahap membentuk model lilin. Ketika model lilin yang lengkap terbentuk, langkah ini selesai.

Setelah penyuntikan cetakan lilin, Anda mungkin menemukan bahwa ada masalah pada sambungan antar cetakan, yang memengaruhi bentuk atau estetika produk, atau ada lilin berlebih yang dituangkan ke tempat lain atau meluap. Pada saat ini, proses perbaikan cetakan lilin diperlukan.

Perbaikan cetakan lilin akan memperbaiki area yang bermasalah atau membuang lilin yang berlebih untuk memastikan kualitas dan integritas produk. Setelah ini, produk akan diperiksa untuk melihat apakah ada gelembung, retakan, atau cacat yang terlihat.

Struktur produk dan desain produk yang berbeda memiliki susunan yang berbeda pula, ada yang diletakkan secara horizontal, dan ada pula yang diletakkan secara vertikal.

Umumnya, proyek pengelasan cetakan lilin tertentu akan dirancang berdasarkan struktur dan karakteristik produk, seperti jumlah bagian dalam satu rangkaian dan bagaimana bagian-bagian tersebut akan disusun. Hal-hal tersebut akan ditulis dengan jelas sehingga dapat digunakan sebagai referensi standar untuk proses produksi.

Dalam proses pembuatan cetakan, pasir zirkon dan bubuk zirkonium umumnya digunakan sebagai bahan pembuatan cetakan, yang dicampur dalam proporsi tertentu untuk membentuk bubur kental dan tahan suhu tinggi. Kemudian cetakan lilin direndam dalam bubur untuk menutupi permukaan cetakan lilin secara merata.

Setelah itu, cetakan lilin yang dilapisi bubur ditempatkan di ruang pengering untuk dikeringkan. Setiap ruang pengering dijaga pada suhu dan kelembapan yang konstan selama 24 jam untuk memastikan bahwa produk dapat dikeringkan secara efektif. Ruang pengering yang berbeda memiliki suhu yang berbeda.

Selanjutnya, proses pelapisan bubur dan pengeringan diulang hingga ketebalan cetakan mencapai standar yang ditentukan.

Setelah cetakan dibuat, langkah penghilangan lilin dilakukan.

Langkah ini perlu diselesaikan dalam ketel penghilang lilin. Masukkan cetakan ke dalamnya, jaga suhu lingkungan pada suhu tinggi dan tekanan tinggi, tunggu hingga lilin dalam cetakan mencair dan mengalir keluar, lalu cetakan dibiarkan.

Penuangan juga merupakan langkah yang sangat penting.

Pertama, masukkan cetakan ke dalam tungku pemanggang gas alam dan panaskan hingga sekitar 1000 derajat. Kemudian panaskan material baja hingga sekitar 1600 derajat pada saat yang bersamaan. Setelah material baja dipanaskan hingga tingkat yang dibutuhkan, mulailah menuangkan.

Langkah ini memiliki risiko tertentu, jadi perhatikan keselamatan staf.

Setelah cetakan didinginkan dan dipadatkan, diperoleh benda kosong yang kasar.

Langkah selanjutnya adalah pola yang hilang. Gunakan pemecah cangkang untuk memecahkan cetakan dan mengeluarkan cetakan baja tahan karat di dalamnya. Ini adalah produk kosong.

Selanjutnya, produk kosong ini akan diproses dan disempurnakan secara bertahap untuk menjadi camlock baja tahan karat yang presisi dan berkualitas tinggi.

Selama proses penuangan, beberapa pintu penuangan dan anak tangga yang penting akan terbentuk.

Gerbang tuang merujuk pada saluran tempat logam cair dapat memasuki pengecoran, dan anak tangga merujuk pada bagian tambahan yang ditambahkan selama proses pengecoran logam untuk mencegah penyusutan material.

Bagian ini penting dalam proses produksi, tetapi tidak diperlukan dalam produk akhir. Oleh karena itu, pintu tuang dan riser ini perlu dipotong dan dipisahkan dari produk yang diproduksi untuk memastikan bahwa pemrosesan selanjutnya tidak terganggu.

Setelah dipotong, bagian yang tidak rata akan terbentuk pada permukaan produk dan di area seperti pintu tuang, yang mungkin berupa gerinda, tonjolan, dsb. Hal ini akan memengaruhi kerataan, kehalusan, dan integritas produk.

Oleh karena itu, dibutuhkan peralatan penggiling untuk menggiling area yang tidak rata tersebut hingga rata, sehingga langkah selanjutnya dapat dilakukan.

Langkah ini memerlukan penggunaan larutan asam untuk bereaksi secara kimia dengan oksida logam pada permukaan produk guna menghilangkan lapisan oksida pada permukaan produk kosong, sehingga permukaan produk kosong menjadi relatif halus.

Setelah pengawetan, proses peledakan tembakan dapat dilakukan.

Peledakan tembakan mengacu pada penggunaan tembakan baja berputar berkecepatan tinggi untuk menghilangkan residu lapisan oksida, serpihan terak baja, dan karat pada permukaan produk kosong, sehingga produk kosong secara bertahap berubah menjadi warna asli baja tahan karat.

Ini adalah produk akhir yang kosong.

Produk kosong yang telah selesai perlu menjalani beberapa pemeriksaan untuk memastikan bahwa produk tersebut memenuhi standar dan spesifikasi sebelum secara resmi disimpan.

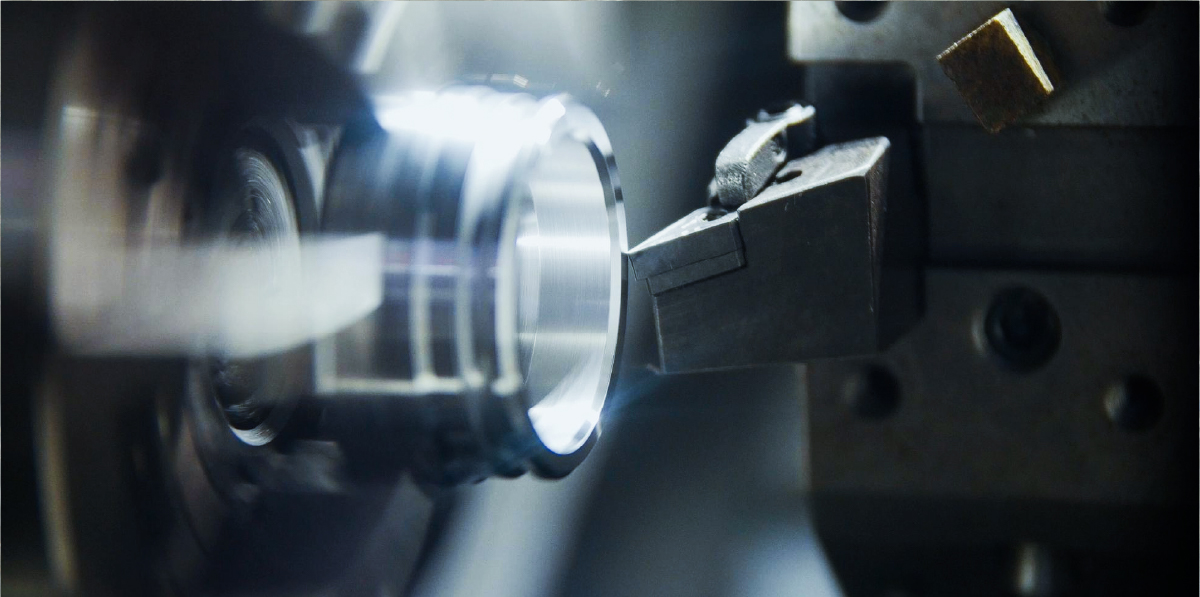

Setelah produk kosong terbentuk, prosedur pemrosesan lebih lanjut diperlukan.

Perkakas mesin CNC dibutuhkan untuk memoles dan menyempurnakan ukuran, akurasi, ulir produk, serta data lebih rinci lainnya guna mengoptimalkan dan meningkatkan kualitas serta akurasi produk akhir.

Pada langkah ini, produk pada dasarnya diproduksi dan setelah serangkaian pemeriksaan dan pengujian yang cermat, camlock baja tahan karat yang sudah jadi disimpan di gudang.

Tahap proses ini terutama menggunakan berbagai instrumen dan peralatan inspeksi untuk memeriksa ukuran, ulir, sudut, kelengkapan produk, dsb. Kedap udara dan masa pakai produk jadi juga akan diuji secara ketat untuk memastikan bahwa produk tersebut memenuhi semua standar.

Akhirnya, pengemasan yang tepat dan wajar dilakukan sesuai dengan jumlah pesanan pelanggan dan persyaratan pengemasan.

Setelah semuanya siap, produk akan dikirim.

Di atas adalah proses pembuatan 16 langkah camlock baja tahan karat.

Setelah membaca artikel ini, sebagian besar pertanyaan Anda seharusnya sudah terjawab, dan Anda seharusnya memiliki pemahaman tertentu tentang proses pembuatan camlock baja tahan karat.

Apabila Anda memiliki pertanyaan lain atau ingin mengetahui informasi lebih relevan, silakan menulis kepada kami.