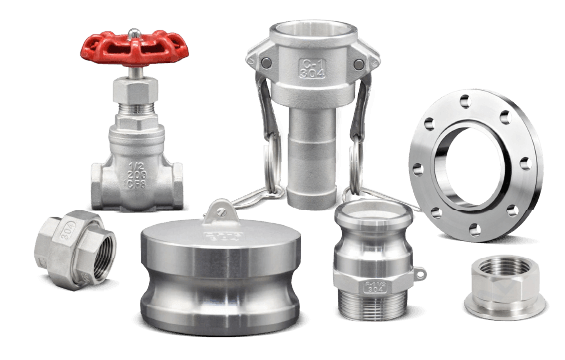

Vous souhaitez savoir comment est fabriqué le mécanisme de verrouillage à came en acier inoxydable qui assure le bon fonctionnement de votre système de transmission et de vos équipements ? Quels processus rigoureux et tests rigoureux sont-ils soumis ?

Si la réponse est oui, cet article vous apportera les informations dont vous avez besoin. Vous découvrirez le processus de fabrication d'une serrure à came en acier inoxydable en 16 étapes et trouverez les réponses à vos questions.

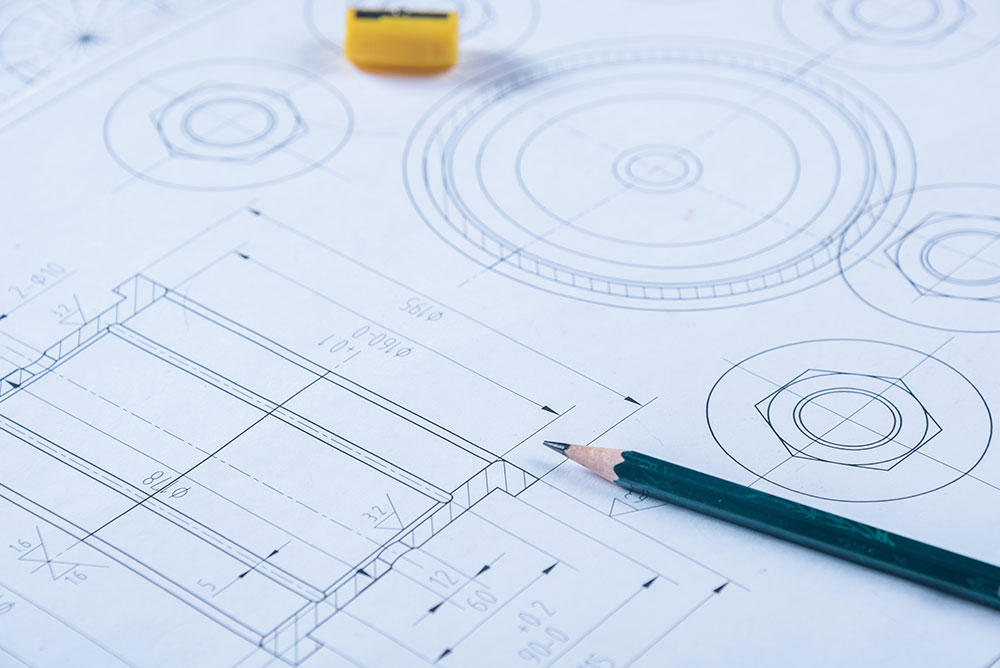

Tout d'abord, personnalisez le moule. Un excellent produit est issu d'un moule de haute qualité. Un moule standard de haute qualité ne produira pas un mauvais produit.

La conception du moule est donc cruciale. Elle constitue la base de tout. Elle doit être validée par plusieurs parties avant de poursuivre le processus. Si la fabrication du moule ne donne pas de bons résultats, il faut le refaire jusqu'à obtenir un moule de haute qualité.

Il est donc nécessaire de personnaliser d'abord le moule approprié en fonction du dessin, et ce n'est qu'une fois le moule fabriqué que le processus suivant peut commencer.

L'injection de cire dans le moule est une étape cruciale. Après la fabrication du moule, il est nécessaire de le préchauffer pour que la cire s'écoule uniformément et remplisse tout le moule. L'étape suivante consiste à injecter la cire dans le moule.

L'injection de cire dans les moules utilise principalement de la cire stable de haute qualité à température moyenne, dont la température ambiante est comprise entre 24 et 26 °C. En raison de ses exigences environnementales, la cire se déforme à une température excessive, ce qui affecte la qualité du produit et l'efficacité de la production.

Les machines semi-automatiques peuvent être utilisées pour les petites quantités produites, tandis que les machines entièrement automatisées sont indispensables pour les grandes quantités produites. L'utilisation de machines automatisées permet de contrôler avec précision le processus de fabrication du produit et d'éviter tout accident.

La cire pénètre dans le moule grâce à une machine automatisée, le remplissant uniformément et formant progressivement un modèle en cire. Cette étape est terminée une fois le modèle en cire complet.

Après l'injection de la cire dans le moule, il est possible que la connexion entre les moules présente un problème, affectant la forme ou l'esthétique du produit, ou qu'un excès de cire soit versé à d'autres endroits ou déborde. Dans ce cas, une réparation du moule est nécessaire.

La réparation du moule en cire consiste à réparer les zones problématiques ou à éliminer l'excédent de cire afin de garantir la qualité et l'intégrité du produit. Le produit sera ensuite inspecté pour détecter d'éventuelles bulles, fissures ou défauts apparents.

Différentes structures et conceptions de produits ont des dispositions différentes, certaines sont placées horizontalement et d'autres sont placées verticalement.

En général, un projet spécifique de soudage de moules en cire est conçu en fonction de la structure et des caractéristiques du produit, comme le nombre de pièces composant une chaîne et leur disposition. Ces caractéristiques sont clairement définies afin de servir de référence standard pour le processus de fabrication.

Lors de la fabrication de moules, on utilise généralement du sable de zircon et de la poudre de zirconium. Ces matériaux sont mélangés dans des proportions spécifiques pour former une pâte visqueuse et résistante aux hautes températures. Le moule en cire est ensuite immergé dans cette pâte afin de recouvrir uniformément sa surface.

Le moule en cire enduit de coulis est ensuite placé dans la chambre de séchage. Chaque chambre est maintenue à une température et une humidité constantes pendant 24 heures afin de garantir un séchage efficace du produit. La température varie selon la chambre de séchage.

Ensuite, le processus de revêtement et de séchage de la boue est répété jusqu'à ce que l'épaisseur du moule atteigne la norme spécifiée.

Une fois le moule réalisé, l'étape de décirage est réalisée.

Cette étape doit être réalisée dans une cuve de décirage. Placez le moule à l'intérieur, maintenez la température ambiante à haute température et haute pression, attendez que la cire fonde et coule, et le moule est prêt.

Le coulage est également une étape très importante.

Tout d'abord, placez le moule dans un four de cuisson au gaz naturel et chauffez-le à environ 1 000 degrés. Chauffez ensuite simultanément l'acier à environ 1 600 degrés. Une fois l'acier chauffé au niveau requis, commencez le coulage.

Cette étape comporte certains risques, il faut donc faire attention à la sécurité du personnel.

Une fois la pièce moulée refroidie et solidifiée, on obtient une ébauche brute.

L'étape suivante consiste à retirer le modèle perdu. Utilisez un brise-coquille pour casser le moule et extraire la pièce en acier inoxydable qu'il contient. Il s'agit d'une ébauche de produit.

Ensuite, ce produit vierge sera traité et affiné pour devenir progressivement un camlock en acier inoxydable précis et de haute qualité.

Au cours du processus de coulée, certaines portes de coulée et colonnes montantes essentielles seront formées.

La porte de coulée fait référence au canal par lequel le métal en fusion entre dans la pièce moulée, et la colonne montante fait référence à la pièce supplémentaire ajoutée pendant le processus de coulée du métal pour empêcher le rétrécissement du matériau.

Cette pièce est essentielle au processus de fabrication, mais n'est pas indispensable au produit final. Par conséquent, ces vannes de coulée et ces colonnes montantes doivent être découpées et séparées du produit fini afin de garantir le bon déroulement du traitement ultérieur.

Après la découpe, des parties inégales se formeront sur la surface du produit et dans des zones telles que les portes de coulée, qui peuvent être des bavures, des saillies, etc. Celles-ci affecteront la planéité, la douceur et l'intégrité du produit.

Par conséquent, un équipement de meulage est nécessaire pour meuler ces zones inégales à plat afin que l'étape suivante puisse être réalisée.

Cette étape nécessite l'utilisation d'une solution acide pour réagir chimiquement avec l'oxyde métallique à la surface du produit afin d'éliminer la couche d'oxyde à la surface de l'ébauche du produit, rendant la surface de l'ébauche du produit relativement lisse.

Après le décapage, le processus de grenaillage peut être effectué.

Le grenaillage fait référence à l'utilisation de grenailles d'acier rotatives à grande vitesse pour éliminer les résidus de couche d'oxyde, les débris de scories d'acier et la rouille sur la surface de l'ébauche du produit, de sorte que l'ébauche du produit se transforme progressivement en la couleur d'origine de l'acier inoxydable.

Il s'agit du produit final vierge.

Les ébauches de produits finis doivent subir plusieurs inspections pour garantir qu'elles répondent aux normes et spécifications avant d'être officiellement mises en stock.

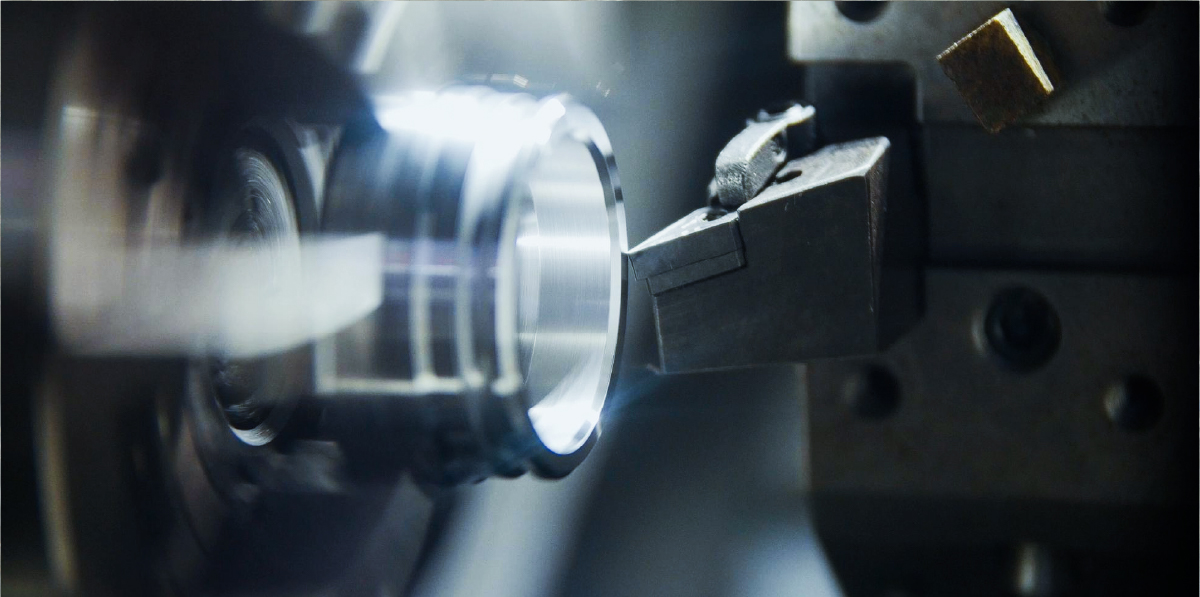

Une fois le produit vierge formé, d'autres procédures de traitement sont nécessaires.

Des machines-outils CNC sont nécessaires pour polir et affiner la taille, la précision, le filetage et d'autres données plus détaillées du produit afin d'optimiser et d'améliorer la qualité et la précision du produit final.

À cette étape, le produit est essentiellement fabriqué et après une série d'inspections et de tests précis, le camlock en acier inoxydable fini est stocké dans l'entrepôt.

Cette étape du processus utilise principalement divers instruments et équipements d'inspection pour inspecter la taille, le filetage, l'angle, l'intégralité du produit, etc. L'étanchéité à l'air et la durée de vie du produit fini seront également strictement testées pour garantir que le produit répond à toutes les normes.

Enfin, un emballage approprié et raisonnable est réalisé en fonction de la quantité commandée et des exigences d'emballage du client.

Une fois que tout est prêt, le produit sera expédié.

Ce qui précède est le processus de fabrication en 16 étapes du camlock en acier inoxydable.

Après avoir lu cet article, la plupart de vos questions devraient avoir trouvé une réponse et vous devriez avoir une certaine compréhension du processus de fabrication du camlock en acier inoxydable.

Si vous avez d'autres questions ou souhaitez connaître des informations plus pertinentes, n'hésitez pas à nous écrire.