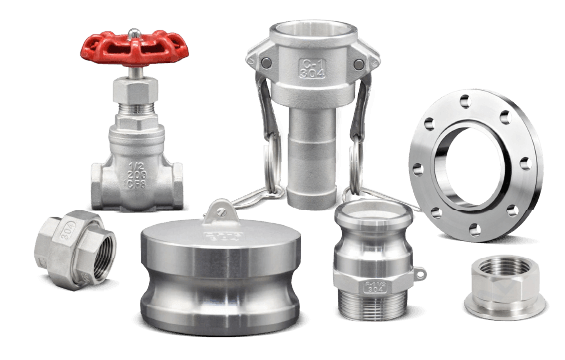

Haluatko tietää, miten vaihteistojärjestelmässäsi ja -laitteissasi sujuvasti toimiva ruostumattomasta teräksestä valmistettu nokkalukko valmistetaan? Mitä tiukkoja prosesseja ja tiukkoja testejä se käy läpi?

Jos vastaus on kyllä, saat tarvitsemasi tiedot tästä artikkelista. Voit oppia ruostumattomasta teräksestä valmistetun kamlukon valmistusprosessista seuraavien 16 vaiheen avulla ja saada vastaukset kysymyksiisi.

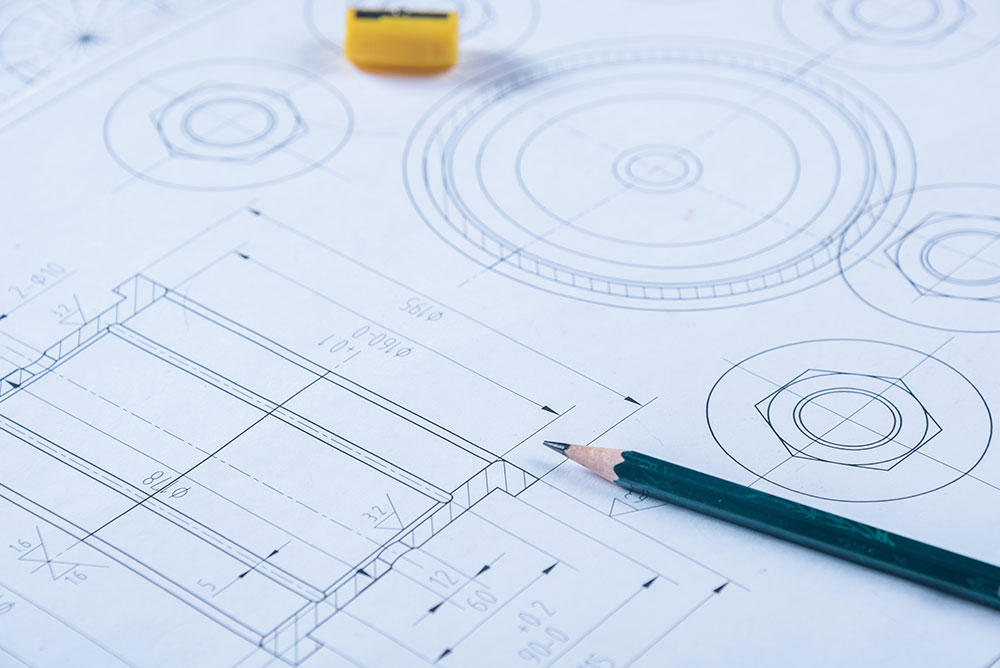

Ensin on muokattava muotti. Erinomainen tuote syntyy korkealaatuisesta muotista. Tavallinen korkealaatuinen muotti ei tuota huonoa tuotetta.

Siksi muotin suunnittelu on ratkaisevan tärkeää. Se on kaiken perusta. Useiden osapuolten on vahvistettava se ennen kuin muita prosesseja voidaan jatkaa. Jos muotinvalmistus ei tuota hyviä tuloksia, se on valmistettava uudelleen, kunnes valmistetaan korkealaatuinen muotti.

Siksi on ensin muokattava sopiva muotti piirustuksen mukaan, ja vasta muotin valmistuksen jälkeen voidaan aloittaa seuraava prosessi.

Vahan ruiskutus muottiin on erittäin tärkeä vaihe. Muotin valmistuksen jälkeen muotti on esilämmitettävä, jotta vaha virtaa tasaisesti ja täyttää koko muotin. Seuraava vaihe on vahan ruiskutuksen aloittaminen muottiin.

Vahamuottiin ruiskutuksessa käytetään pääasiassa korkealaatuista, stabiilia keskilämpötilan vahaa, ja ympäristön lämpötila on vakaa 24–26 ℃. Koska vahalla on tiettyjä ympäristövaatimuksia, se muuttaa muotoaan, jos se on liian kuuma, mikä vaikuttaa tuotteen laatuun ja tuotannon tehokkuuteen.

Puoliautomaattisia koneita voidaan käyttää, kun valmistusmäärä on pieni, ja täysautomaattisia koneita on käytettävä, kun erämäärä on suuri. Automaattikoneiden käyttö voi tarkasti ohjata tuotteen valmistusprosessia varmistaakseen, ettei tuotantoprosessissa tapahdu onnettomuuksia.

Vaha tulee muottiin automaattisen koneen kautta, täyttää muotin tasaisesti ja muodostaa vähitellen vahamallin. Kun täydellinen vahamalli on muodostettu, tämä vaihe on valmis.

Vahamuottiin injektoinnin jälkeen saatat huomata, että muottien välisessä liitoksessa on ongelmia, jotka vaikuttavat tuotteen muotoon tai estetiikkaan, tai että ylimääräistä vahaa on kaadettu muihin paikkoihin tai se on tulvinut yli. Tässä vaiheessa vahamuotin korjausprosessi on tarpeen.

Vahamuotin korjauksessa korjataan mahdolliset ongelmakohdat tai poistetaan ylimääräinen vaha tuotteen laadun ja eheyden varmistamiseksi. Tämän jälkeen tuote tarkastetaan kuplien, halkeamien tai muiden ilmeisten vikojen varalta.

Erilaisilla tuoterakenteilla ja -malleilla on erilaiset järjestelyt, jotkut sijoitetaan vaakasuoraan ja jotkut pystysuoraan.

Yleensä tietty vahamuotin hitsausprojekti suunnitellaan tuotteen rakenteen ja ominaisuuksien, kuten jonon osien lukumäärän ja niiden järjestelyn, perusteella. Nämä kirjoitetaan selkeästi, jotta niitä voidaan käyttää valmistusprosessin vakioreferenssinä.

Muotinvalmistusprosessissa muotinvalmistusmateriaaleina käytetään yleensä zirkonihiekkaa ja zirkoniumjauhetta, jotka sekoitetaan tietyssä suhteessa viskoosin ja korkeita lämpötiloja kestävän lietteen muodostamiseksi. Sitten vahamuotit upotetaan lietteeseen peittämään vahamuotin pinta tasaisesti.

Tämän jälkeen lietteellä päällystetty vahamuotit asetetaan kuivaushuoneeseen kuivumaan. Jokaisen kuivaushuoneen lämpötila ja kosteus pidetään vakiona 24 tunnin ajan, jotta tuote kuivuu tehokkaasti. Eri kuivaushuoneissa on eri lämpötilat.

Seuraavaksi lietepinnoitus- ja kuivausprosessi toistetaan, kunnes muotin paksuus saavuttaa määritellyn standardin.

Muotin valmistuksen jälkeen suoritetaan vahanpoistovaihe.

Tämä vaihe on suoritettava vahanpoistokattilassa. Aseta muotti siihen, pidä ympäristön lämpötila korkeassa lämpötilassa ja paineessa, odota, kunnes vahamuotti sulaa ja valuu ulos muotista, ja muotti jätetään jäljelle.

Myös kastelu on erittäin tärkeä vaihe.

Laita ensin muotti maakaasulla toimivaan paahtusuuniin ja kuumenna se noin 1000 asteeseen. Sitten kuumenna teräsmateriaali samanaikaisesti noin 1600 asteeseen. Kun teräsmateriaali on kuumennettu haluttuun tasoon, aloita kaataminen.

Tässä vaiheessa on tiettyjä riskejä, joten kiinnitä huomiota henkilökunnan turvallisuuteen.

Kun valu on jäähdytetty ja jähmettynyt, saadaan karkea aihio.

Seuraava vaihe on kadonneen kuvion poistaminen. Käytä kuorenmurtajaa muotin rikkomiseen ja ruostumattomasta teräksestä valmistetun valukappaleen poistamiseen. Tämä on tuoteaihio.

Seuraavaksi tätä aihiota käsitellään ja jalostetaan, jotta siitä tulee vähitellen tarkka ja korkealaatuinen ruostumattomasta teräksestä valmistettu nokkalukko.

Valuprosessin aikana muodostuu joitakin välttämättömiä valuportteja ja nousuputkia.

Valuportti viittaa kanavaan, jota pitkin sula metalli pääsee valuun, ja nousuputki viittaa metallin valuprosessin aikana lisättyyn lisäosaan materiaalin kutistumisen estämiseksi.

Tämä osa on olennainen valmistusprosessissa, mutta se ei ole välttämätön lopputuotteessa. Siksi nämä valuportit ja nousuputket on leikattava pois ja erotettava valmistetusta tuotteesta, jotta myöhempi käsittely ei häiriinny.

Leikkauksen jälkeen tuotteen pinnalle ja esimerkiksi valuaukkoihin muodostuu epätasaisia osia, jotka voivat olla purseita, ulkonemia jne. Nämä vaikuttavat tuotteen tasaisuuteen, sileyteen ja eheyteen.

Siksi tarvitaan hiomalaitteita näiden epätasaisten alueiden hiomiseksi tasaisiksi, jotta seuraava vaihe voidaan suorittaa.

Tässä vaiheessa käytetään happamaa liuosta, joka reagoi kemiallisesti tuotteen pinnalla olevan metallioksidin kanssa oksidikerroksen poistamiseksi tuoteaihion pinnalta, jolloin tuoteaihion pinnasta tulee suhteellisen sileä.

Peittauksen jälkeen voidaan suorittaa kuulapuhallus.

Hiekkapuhalluksella tarkoitetaan oksidikerroksen jäänteiden, teräskuonajäämien ja ruosteen poistamista aihion pinnalta suurnopeuksisilla pyörivillä teräsrakeilla, jolloin aihio palaa vähitellen alkuperäisen ruostumattoman teräksen värisenä.

Tämä on lopullinen tuoteaihio.

Valmiiden tuoteaihioiden on läpikäytävä useita tarkastuksia sen varmistamiseksi, että ne täyttävät standardit ja eritelmät, ennen kuin ne virallisesti varastoidaan.

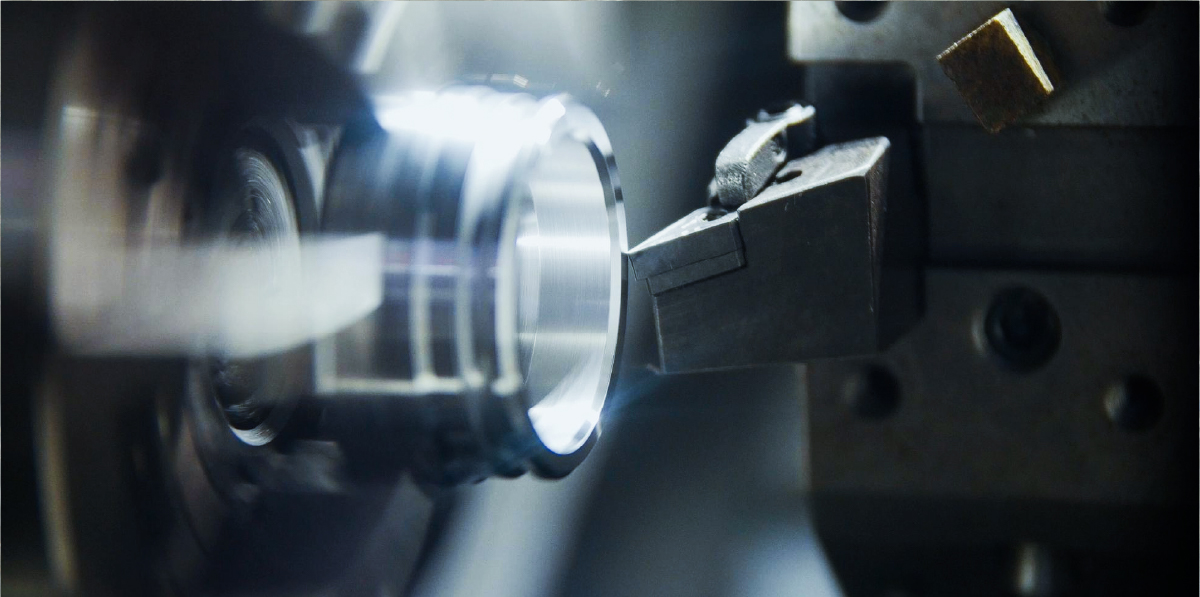

Kun tuoteaihio on muodostettu, tarvitaan lisäkäsittelymenetelmiä.

CNC-työstökoneita tarvitaan tuotteen koon, tarkkuuden, kierteiden ja muiden yksityiskohtaisempien tietojen kiillottamiseen ja tarkentamiseen lopputuotteen laadun ja tarkkuuden optimoimiseksi ja parantamiseksi.

Tässä vaiheessa tuote pohjimmiltaan valmistetaan, ja useiden tarkkojen tarkastusten ja testien jälkeen valmis ruostumattomasta teräksestä valmistettu lukko varastoidaan varastoon.

Tässä prosessivaiheessa käytetään pääasiassa erilaisia tarkastusvälineitä ja -laitteita tuotteen koon, kierteen, kulman, täydellisyyden jne. tarkastamiseen. Myös valmiin tuotteen tiiviyttä ja käyttöikää testataan tarkasti sen varmistamiseksi, että tuote täyttää kaikki standardit.

Lopuksi suoritetaan asianmukainen ja kohtuullinen pakkaus asiakkaan tilausmäärän ja pakkausvaatimusten mukaisesti.

Kun kaikki on valmista, tuote lähetetään.

Yllä on ruostumattomasta teräksestä valmistetun kamlukon 16-vaiheinen valmistusprosessi.

Tämän artikkelin luettuasi useimpiin kysymyksiisi olisi pitänyt vastata, ja sinulla pitäisi olla tietty käsitys ruostumattomasta teräksestä valmistetun nokkalukon valmistusprosessista.

Jos sinulla on muita kysymyksiä tai haluat lisätietoja, olet aina tervetullut kirjoittamaan meille.