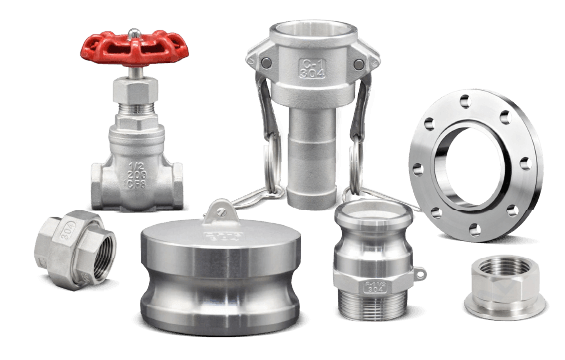

Teollisuusliittimien ja pikaliitäntäratkaisujen maailmassa nokkaliittimet erottuvat edukseen tehokkuudellaan ja luotettavuudellaan. Nämä monipuoliset liittimet ovat välttämättömiä teollisuudenaloilla petrokemiasta elintarviketeollisuuteen, sillä ne helpottavat nesteiden, jauheiden ja rakeiden nopeaa ja turvallista siirtoa. Mutta mikä varmistaa, että nokkaliittimet kestävät tällaisten sovellusten tiukat vaatimukset? Vastaus piilee niiden valmistusprosessissa, erityisesti kestomuottivalun käytössä.

Kestomuotivalu, joka tunnetaan myös nimellä painovoimavalu, on valmistusprosessi, jossa sula metalli kaadetaan uudelleenkäytettävään metallista valmistettuun muottiin. Toisin kuin hiekkavalussa, jossa muotti murretaan valukappaleen noutamiseksi, kestomuotivalu mahdollistaa useita käyttötarkoituksia, mikä varmistaa tuotannon yhdenmukaisuuden ja tehokkuuden.

Camlock-liittimet on täytettävä korkeat laatu- ja kestävyysstandardit toimiakseen tehokkaasti vaativissa ympäristöissä. Näin pysyvä muottivalu auttaa saavuttamaan nämä standardit:

Kestomuottivalun nopea jäähdytysprosessi johtaa tiheämpään metallirakenteeseen, jossa on vähemmän kaasutaskuja ja kutistumisvirheitä. Tämä tiheys parantaa nokkalukkoliittimien lujuutta, mikä tekee niistä kestävämpiä kulumiselle.

Uudelleenkäytettävät muotit varmistavat, että jokainen valmistettu pikalukkoliitin on mitoiltaan ja ominaisuuksiltaan identtinen. Tämä yhdenmukaisuus on elintärkeää yhteensopivuuden ja vaihdettavuuden kannalta, jolloin eri erien liittimet sopivat saumattomasti yhteen.

Sileämpi pinta vähentää kitkaa ja korroosioriskiä, mikä pidentää liittimen käyttöikää. Se tarkoittaa myös sitä, että jälkikäsittelyä tarvitaan vähemmän, mikä voi alentaa tuotantokustannuksia ja lyhentää läpimenoaikoja.

Pysyvällä muotilla valetaan tarkat mitat, mikä on kriittistä nokkaliittimien vuotovarmuuden kannalta. Tiukat toleranssit varmistavat täydellisen tiivistyksen liitosten yhteydessä, estäen vuodot ja säilyttäen järjestelmän eheyden.

Tämä valumenetelmä soveltuu useille metalleille, joita yleisesti käytetään nokkaliittimissä, kuten alumiinille, messingille ja tietyille terässeoksille. Valmistajat voivat valita optimaalisen materiaalin aiotun käyttötarkoituksen perusteella, olipa kyseessä sitten kemikaalien kestävyys, kevyt paino tai suuri lujuus.

Vaikka valumenetelmiä on useita, kestomuottivalu tarjoaa selkeitä etuja nokkalukkokytkimien valmistuksessa:

Jotta kestomuottivalun rooli ymmärrettäisiin täysin, perehdytään tyypillisiin vaiheisiin, jotka liittyvät nokkaliittimien valmistukseen tällä menetelmällä:

1. Muotin suunnittelu: Insinöörit luovat muotin, joka perustuu nokka-akselin lukituskytkimen tarkkoihin spesifikaatioihin. Muotin on helpotettava jähmettyneen osan poistamista samalla, kun toleranssit pysyvät tiukoina.

2. Muotin valmistelu: Ennen valamista muotti puhdistetaan ja päällystetään tulenkestävällä materiaalilla tai voiteluaineella osien irtoamisen helpottamiseksi ja muotin käyttöiän pidentämiseksi.

3. Metallin sulaminen: Valittu metalliseos sulatetaan uunissa, kunnes se saavuttaa vaaditun lämpötilan juoksevuuden ja muottionteloiden asianmukaisen täyttymisen varmistamiseksi.

4. Metallin kaataminen: Sula metalli kaadetaan varovasti muottiin painovoiman avulla. Joissakin prosesseissa voidaan käyttää matalapaine- tai kallistuskaatotekniikoita täytön optimoimiseksi ja virheiden vähentämiseksi.

5. Jäähdytys ja jähmettyminen: Metalli jäähtyy ja jähmettyy nopeasti metallimuotin johtavan luonteen ansiosta. Hallittu jäähdytys on välttämätöntä sisäisten jännitysten estämiseksi ja halutun mikrorakenteen saavuttamiseksi.

6. Valun poistaminen: Kun muotti on jähmettynyt, se avataan ja valukappale poistetaan. Osalle voidaan tehdä vain vähän viimeistelyprosesseja, kuten ylimääräisen materiaalin leikkaaminen tai pieni koneistus.

7. Laaduntarkastus: Jokainen nokka-akselin kytkentä tarkastetaan sen varmistamiseksi, että se täyttää teollisuussovelluksissa vaadittavat tiukat laatustandardit. Tarkastukseen kuuluvat mittatarkastukset, pintatarkastukset ja joskus myös rikkomattomat tarkastukset sisäisten vikojen varalta.

Nokkaliittimien pysyvää muottivalua käyttävät valmistajat noudattavat usein kansainvälisiä laatustandardeja, kuten ISO 9001:2015 -standardia. Nämä standardit edellyttävät tiukkoja laadunvalvontamenettelyjä koko valmistusprosessin ajan. Yhdistämällä pysyvän muottivalun tiukkaan laadunhallintaan valmistajat voivat toimittaa nokkaliittimiä, jotka täyttävät tai ylittävät alan odotukset jatkuvasti.

Camlock-liittimiin luottaville yrityksille pysyvän muottivalun edut ovat:

Valmistussektori jatkaa innovointia, ja valuteknologioiden kehitys lupaa entistä parempaa suorituskykyä nokkaliittimille. Kehityshankkeet, kuten puolijähmeän metallin valu ja tietokonesimulaatioiden käyttö muotin suunnittelun optimoimiseksi, ovat näköpiirissä. Näiden innovaatioiden tavoitteena on parantaa entisestään laatua, alentaa kustannuksia ja minimoida valuprosessin ympäristövaikutukset.

Kestomuottivalulla on keskeinen rooli korkealaatuisten nokkalukkoliittimien valmistuksessa. Sen kyky tuottaa osia, joilla on ylivoimainen lujuus, tarkat mitat ja erinomainen pinnanlaatu, tekee siitä ensisijaisen menetelmän valmistajille, jotka pyrkivät huippuosaamiseen. Tämän prosessin ymmärtäminen antaa loppukäyttäjille luottamusta tuotteisiin, joihin he luottavat, ja korostaa valmistusprosessien merkitystä luotettavien teollisten ratkaisujen toimittamisessa.

Toimitpa sitten toimialalla, joka vaatii korkeinta turvallisuus- ja luotettavuustasoa, tai olet kiinnostunut keskeisten komponenttien valmistustekniikoista, kestomuottivalun roolin ymmärtäminen nokkaliittimissä on sekä oivaltavaa että hyödyllistä. Se osoittaa, kuinka huolellinen suunnittelu ja edistyneet valmistusprosessit yhdistyvät luomaan välttämättömiä työkaluja, jotka pitävät teollisuudenalat toiminnassa sujuvasti.