Vil du vide, hvordan den kamlås i rustfrit stål, der kører problemfrit i dit transmissionssystem og udstyr, fremstilles? Hvilke strenge processer og tests gennemgår den?

Hvis svaret er ja, vil du få de oplysninger, du ønsker, i denne artikel. Du kan lære om fremstillingsprocessen for kamlåse i rustfrit stål ud fra de følgende 16 trin og få svar på dine spørgsmål.

Først skal du tilpasse formen. Et fremragende produkt kommer fra en form af høj kvalitet. En standardform af høj kvalitet vil ikke give et dårligt produkt.

Derfor er formens design afgørende. Det er grundlaget for alt. Det skal bekræftes af flere parter, før andre processer kan fortsættes. Hvis formfremstillingen ikke giver gode resultater, skal den laves om, indtil der er fremstillet en form af høj kvalitet.

Derfor er det nødvendigt først at tilpasse den passende form i henhold til tegningen, og først når formen er fremstillet, kan den næste proces begynde.

Injektion af voksform er et meget vigtigt trin. Når du har lavet formen, skal du forvarme formen for at sikre, at voksen kan flyde jævnt og fylde hele formen. Derefter er det næste skridt at starte voksformindsprøjtningen.

Wax Mold Injection bruger hovedsageligt stabil mellemtemperaturvoks af høj kvalitet, og omgivelsestemperaturen er stabil på 24-26 ℃. Fordi voks har visse krav til miljøet, vil det deformeres, hvis det er for varmt, hvilket påvirker produktkvaliteten og produktionseffektiviteten.

Halvautomatiske maskiner kan bruges, når produktionsmængden er lille, og fuldautomatiske maskiner skal bruges, når batchmængden er stor. Brugen af automatiserede maskiner kan kontrollere produktets fremstillingsproces nøjagtigt for at sikre, at der ikke sker ulykker i produktionsprocessen.

Voksen kommer ind i formen gennem en automatiseret maskine, fylder formen jævnt og danner gradvist en voksmodel. Når en komplet voksmodel er dannet, er dette trin afsluttet.

Efter injektion af voksform kan du opleve, at der er et problem med forbindelsen mellem formene, hvilket påvirker produktets form eller æstetik, eller at der er overskydende voks, der er hældt ud andre steder eller flyder over. På dette tidspunkt er det nødvendigt at reparere voksformen.

Reparationen af voksformen reparerer eventuelle problemområder eller fjerner overskydende voks for at sikre produktets kvalitet og integritet. Herefter inspiceres produktet for bobler, revner eller åbenlyse defekter.

Forskellige produktstrukturer og produktdesigns har forskellige arrangementer, nogle er placeret horisontalt, og andre er placeret vertikalt.

Generelt vil et specifikt voksformsvejseprojekt blive designet ud fra produktets struktur og egenskaber, f.eks. hvor mange dele der er i en streng, og hvordan de skal arrangeres. Dette skrives tydeligt ned, så det kan bruges som en standardreference for fremstillingsprocessen.

I processen med formfremstilling bruges zirkonsand og zirkoniumpulver generelt som materialer til formfremstilling, som blandes i en vis andel for at danne en tyktflydende og højtemperaturbestandig opslæmning. Derefter nedsænkes voksformen i opslæmningen for at dække voksformens overflade jævnt.

Derefter placeres voksformen, der er belagt med gylle, i tørrerummet til tørring. Hvert tørrerum holdes ved en konstant temperatur og luftfugtighed i 24 timer for at sikre, at produktet kan tørres effektivt. Forskellige tørrerum har forskellige temperaturer.

Derefter gentages slambelægningen og tørreprocessen, indtil formens tykkelse når den specificerede standard.

Når formen er lavet, udføres afvoksningstrinnet.

Dette trin skal udføres i en afvoksningskedel. Sæt formen i den, hold omgivelsestemperaturen ved høj temperatur og højt tryk, vent på, at voksformen i formen smelter og flyder ud, og formen er tilbage.

Hældning er også et meget vigtigt skridt.

Sæt først formen ind i naturgasovnen og varm den op til ca. 1000 grader. Varm derefter stålmaterialet op til ca. 1600 grader på samme tid. Når stålmaterialet er opvarmet til det ønskede niveau, begynder du at hælde.

Dette trin er forbundet med visse risici, så vær opmærksom på personalets sikkerhed.

Når støbningen er afkølet og størknet, får man et groft emne.

Næste trin er det tabte mønster. Brug en skalknuser til at bryde formen og tage den indvendige støbning i rustfrit stål ud. Dette er et produktemne.

Dernæst vil dette produktemne blive behandlet og raffineret for gradvist at blive en præcis kamlås i rustfrit stål af høj kvalitet.

Under støbeprocessen vil der blive dannet nogle vigtige støbeporte og stigrør.

Hældeporten henviser til den kanal, hvor smeltet metal kommer ind i støbningen, og stigrøret henviser til den supplerende del, der tilføjes under metalstøbningsprocessen for at forhindre materialekrympning.

Denne del er vigtig i fremstillingsprocessen, men den er ikke nødvendig i det endelige produkt. Derfor skal disse hældningsporte og stigrør skæres væk og adskilles fra det fremstillede produkt for at sikre, at den efterfølgende behandling ikke forstyrres.

Efter skæring vil der opstå ujævnheder på produktets overflade og i områder som f.eks. støbeporte, som kan være grater, fremspring osv. Disse vil påvirke produktets planhed, glathed og integritet.

Derfor er der brug for slibeudstyr til at slibe disse ujævne områder flade, så det næste trin kan udføres.

Dette trin kræver brug af en syreopløsning til at reagere kemisk med metaloxiden på produktets overflade for at fjerne oxidlaget på overfladen af produktemnet, hvilket gør overfladen på produktemnet relativt glat.

Efter bejdsning kan sandblæsningsprocessen udføres.

Skudblæsning refererer til brugen af højhastighedsroterende stålskud til at fjerne oxidlagsrester, stålslaggerester og rust på overfladen af produktemnet, så produktemnet gradvist bliver til den oprindelige farve af rustfrit stål.

Dette er det endelige produkt, der er blankt.

De færdige emner skal gennemgå flere inspektioner for at sikre, at de lever op til standarderne og specifikationerne, før de officielt lægges på lager.

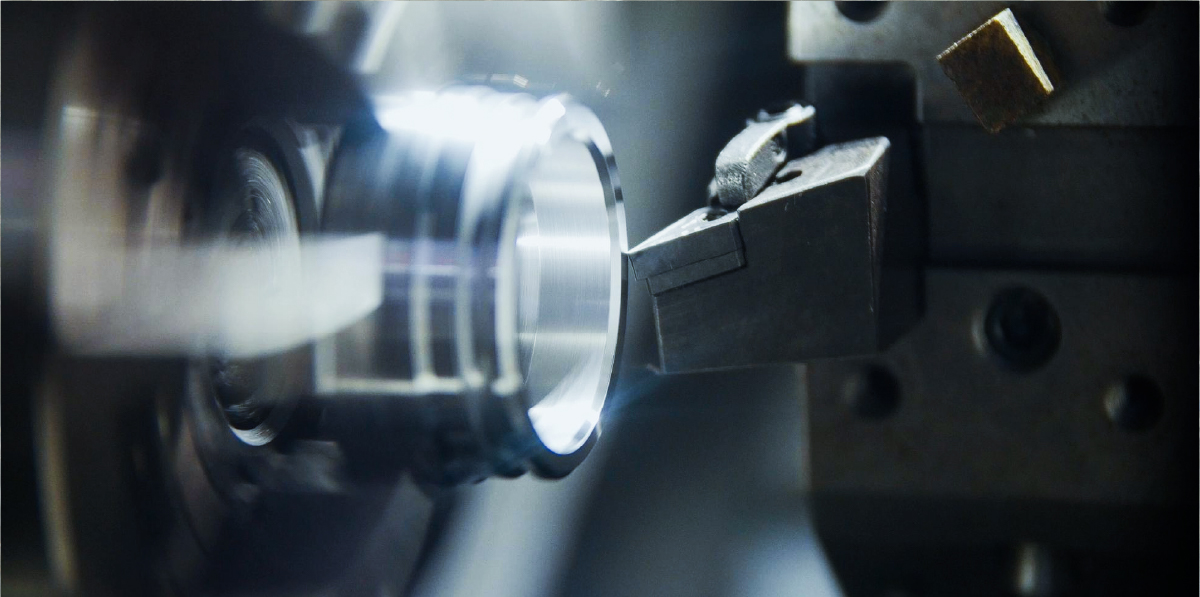

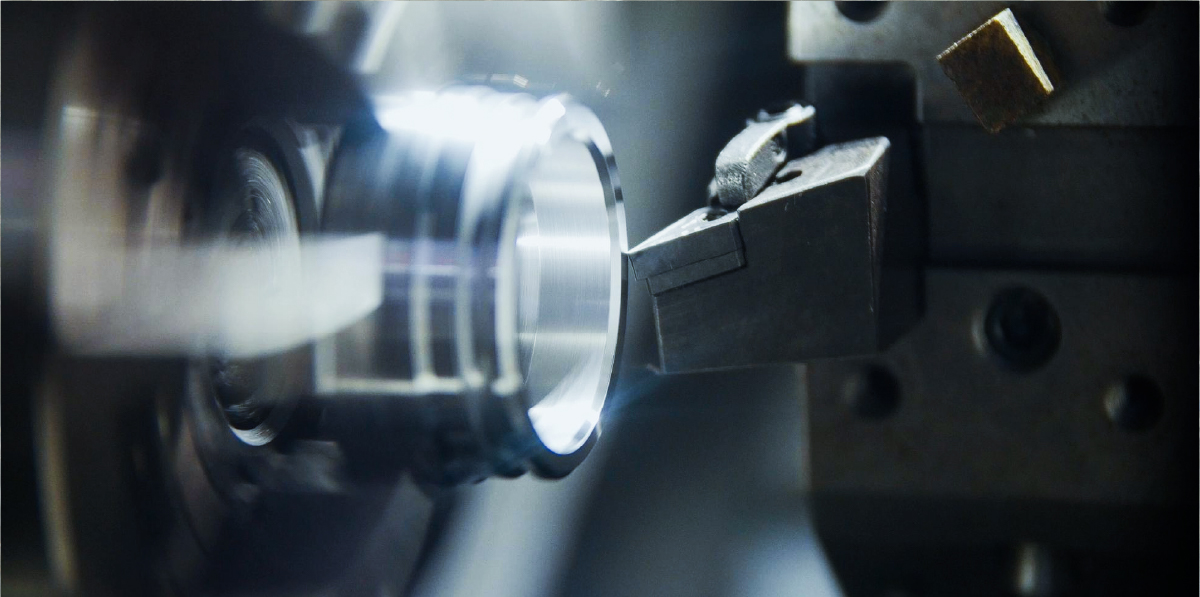

Når produktemnet er dannet, er der behov for yderligere behandlingsprocedurer.

CNC-værktøjsmaskiner er nødvendige for at polere og forfine produktets størrelse, nøjagtighed, gevind og andre mere detaljerede data for at optimere og forbedre kvaliteten og nøjagtigheden af det endelige produkt.

På dette trin bliver produktet grundlæggende fremstillet, og efter en række præcise inspektioner og tests bliver den færdige kamlås i rustfrit stål opbevaret på lageret.

I dette trin af processen bruges forskellige inspektionsinstrumenter og -udstyr til at kontrollere produktets størrelse, gevind, vinkel, fuldstændighed osv. Det færdige produkts lufttæthed og levetid vil også blive testet nøje for at sikre, at produktet opfylder alle standarder.

Endelig udføres passende og rimelig emballering i henhold til kundens ordremængde og emballagekrav.

Når alt er klar, bliver produktet sendt af sted.

Ovenstående er den 16-trins fremstillingsproces af camlock i rustfrit stål.

Når du har læst denne artikel, skulle de fleste af dine spørgsmål være besvaret, og du skulle have en vis forståelse af fremstillingsprocessen for kamlåse i rustfrit stål.

Hvis du har andre spørgsmål eller ønsker mere relevant information, er du altid velkommen til at skrive til os.